Publikacja została dofinansowana z programu ,,Doskonała Nauka” Ministerstwa Edukacji i Nauki (nr wniosku: DNM/SP/514772/2021)

Publikacja została dofinansowana z programu ,,Doskonała Nauka” Ministerstwa Edukacji i Nauki (nr wniosku: DNM/SP/514772/2021)

AGH, Akademia Górniczo-Hutnicza,

Wydział Inżynierii Materiałowej i Ceramiki,

Katedra Ceramiki i Materiałów Ogniotrwałych

Wersja online

Lipiec 2022, (w. 1.02)

Publikacja została dofinansowana z programu ,,Doskonała Nauka” Ministerstwa Edukacji i Nauki (nr wniosku: DNM/SP/514772/2021)

Publikacja została dofinansowana z programu ,,Doskonała Nauka” Ministerstwa Edukacji i Nauki (nr wniosku: DNM/SP/514772/2021)

Ten utwór jest dostępny na licencji Creative Commons Uznanie autorstwa - Na tych samych warunkach 4.0 Międzynarodowe.

Ten utwór jest dostępny na licencji Creative Commons Uznanie autorstwa - Na tych samych warunkach 4.0 Międzynarodowe.

Treść licencji dostępna jest na stronie internetowej

CreativeCommons.org pod adresem: https://creativecommons.org/licenses/by-sa/4.0/legalcode.pl

Strona ta zawiera pełną treść monografii, wydanej w roku 2022 w Wydawnictwie Naukowym AKAPIT, pod tytułem: ,,Mikrostruktura jako podstawa modelowania numerycznego właściwości tworzyw ceramicznych”. Publikacja monografii, zarówno w wersji drukowanej jak i elektronicznej, została dofinansowana przez Ministerstwo Edukacji i Nauki z programu Doskonała Nauka.

Zawarty tutaj materiał dostępny jest na licencji Creative Commons Uznanie autorstwa - Na tych samych warunkach 4.0 Międzynarodowe. Oznacza to, że możesz go kopiować, zmieniać, rozpowszechniać w dowolnym medium i formacie, jednak uszanuj moją pracę i oznacz moje autorstwo (pełna treść licencji CC BY-SA 4.0 dostępna jest na stronie Creative Commons). Aby ułatwić Ci cytowanie, przygotowałem gotowe pliki w popularnych formatach: BibTeX, Ris, EndNote i w pliku tekstowym.

Chciałbym też zaznaczyć, że konwersja drukowanej książki na wersję internetową, może nie być idealna i publikacje te mogą nieznacznie się różnić. Jeśli więc zależy Ci na jak największej zgodności z wydanym oryginałem, to możesz pobrać monografię w formacie pdf. Jeśli natomiast wolisz lekturę na ekranie czytnika e-booków, to przygotowałem wersję epub.

Będę również wdzięczy za wszelkie uwagi i komentarze dotyczące treści zawartych w monografii, tym bardziej jeśli podczas korekty przeoczyłem jakieś błędy, za które z góry przepraszam. W tych i innych kwestiach, proszę zatem pisać na mój adres e-mail: grzegorz.grabowski@agh.edu.pl.

Podstawą do przygotowania tego opracowania stały się notatki zebrane przeze mnie w ciągu kilkunastu lat, podczas których zajmowałem się modelowaniem budowy i właściwości tworzyw ceramicznych. Dotyczyły one stosowanych w tym obszarze koncepcji i praktycznych rozwiązań, a ich źródłem były publikacje naukowe, na których opierałem się w swoich pracach. Na potrzeby tego opracowania, notatki te usystematyzowałem i rozszerzyłem, a dodatkowo dołączyłem do nich własne rozwiązania, które powstawały w kolejnych realizowanych pracach badawczych. Ponadto, aby ukazać szersze tło i umiejscowić stosowane techniki w przestrzeni badawczej zajmowanej aktualnie przez inżynierię materiałową, dodałem również informacje o innych metodach, które w moim odczuciu mogą być istotne dla dalszego rozwoju tej dziedziny wiedzy. Dobór przestawionych tutaj zagadnień, został jednak ograniczony jedynie do tych, które znajdują zastosowanie w pracach naukowo-badawczych prowadzonych nad materiałami ceramicznymi.

Głównym celem tej pracy, było więc zebranie i usystematyzowanie informacji na temat modelowania numerycznego budowy wewnętrznej i właściwości polikrystalicznych tworzyw ceramicznych. Użyty przeze mnie tytuł: ,,Mikrostruktura jako podstawa modelowania numerycznego właściwości tworzyw ceramicznych”, jest jednak skrótem, bo w istocie, opisane zagadnienia dotyczą głównie cech materiałów posiadających niejednorodną budowę wewnętrzną, określaną mianem mikrostruktury. Zatem w odniesieniu do ceramicznych materiałów amorficznych, przedstawione zależności i metody, nie będą miały szerszego zastosowania. Jednak nie wyklucza to możliwości wykorzystania ich do analizowania właściwości materiałów wielofazowych, w których faza amorficzna stanowi jeden ze składników budowy wewnętrznej.

Zebrany tutaj materiał może posłużyć zarówno jako wprowadzenie do tematyki dotyczącej opisu i modelowania właściwości ceramicznych materiałów polikrystalicznych, ale także może pozwolić na realizację zaawansowanych modeli umożliwiających symulacje w zakresie właściwości termosprężystych. Użyteczność przedstawionych tu rozwiązań została potwierdzona szeregiem publikacji, dlatego mogą one stanowić nie tylko punkt wyjścia do dalszych badań podstawowych, ale mogą również posłużyć do ilościowych analiz inżynierskich.

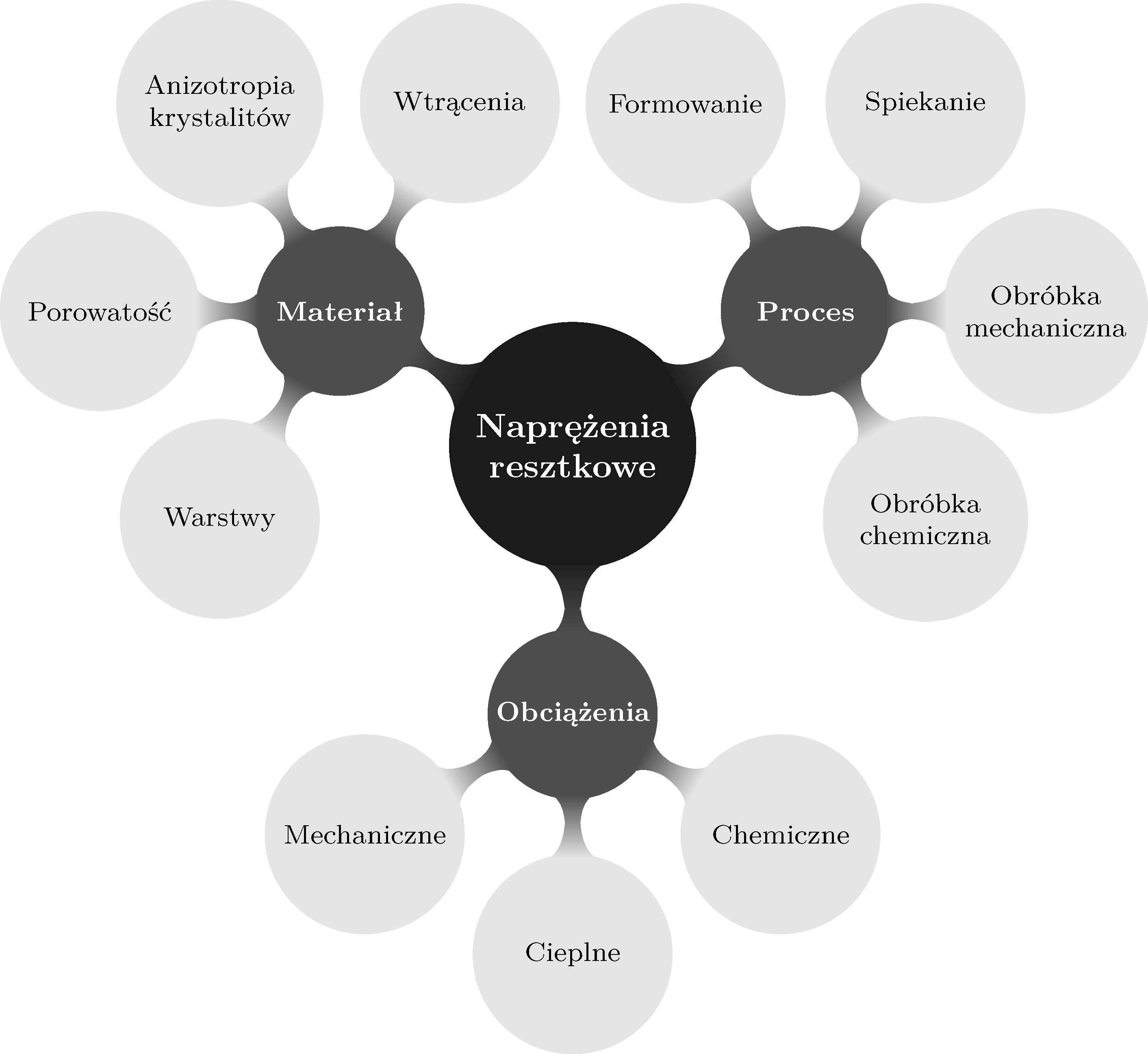

Układ i zakres treści zawartych w tym opracowaniu, został dostosowany do wspomnianego celu. W rozdziale 1. zawarte są więc zagadnienia dotyczące wybranych właściwości termomechanicznych. Zostały one ujęte w zakresie podstawowym tak, aby podkreślić specyfikę opisu wykorzystywanego dla materiałów ceramicznych. Przedstawione informacje o właściwościach sprężystych, wytrzymałości, kruchości czy rozszerzalności cieplnej, zostały skonfrontowane z cechami mikrostruktury. W moim odczuciu, takie połączenie może być kluczowe dla zrozumienia właściwości rozpatrywanej grupy tworzyw inżynierskich. Dodatkowo w rozdziale tym opisane zostały resztkowe naprężenia cieplne. Naprężenia te nie są oczywiście właściwością sensu stricto, jednak ich obecność w materiałach ceramicznych jest nieunikniona i w wielu przypadkach istotnie modyfikuje makroskopowe cechy materiałów należących tej grupy tworzyw. Dlatego ujęcie tego zjawiska już w części wprowadzającej, podkreśla jego istotne znaczenie dla zrozumienia specyfiki polikrystalicznych materiałów ceramicznych.

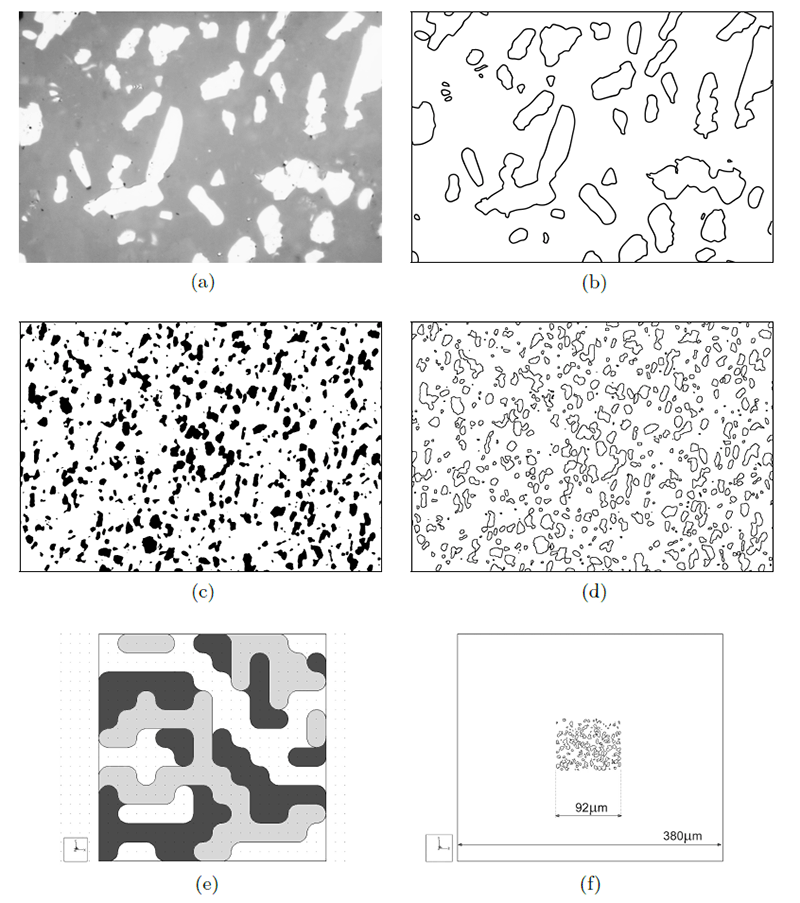

W rozdziale 2. zostały opisane metody i techniki służące do badania i analizy budowy wewnętrznej materiałów. Tutaj również wybór przedstawionych treści opierał się zarówno na szerokim przeglądzie publikacji z zakresu metod obrazowania i rekonstrukcji mikrostruktury, jak i na doświadczeniach własnych. Specyfika budowy, dotycząca niewielkiego rozmiaru elementów mikrostrukturalnych, trudności w przygotowaniu próbek oraz ograniczenia natury fizykochemicznej, sprawiają, że tylko niektóre z aktualnie rozwijanych metod mogą zostać wykorzystane w badaniach budowy wewnętrznej materiałów ceramicznych. Ostatecznie, przedstawione w tym rozdziale koncepcje, zostały więc ograniczone jedynie do tych, które znajdują, albo potencjalnie mogą znaleźć, zastosowanie do opisu mikrostruktury tej grupy tworzyw.

Rozdział 3. poświęcony został już bezpośrednio metodom obliczeniowym. Dobór zawartych w tym rozdziale zagadnień, miał na celu przybliżenie fundamentalnych pojęć oraz najważniejszych koncepcji i zilustrowanie głównych kierunków, aktualnie prowadzonych badań w zakresie modelowania numerycznego właściwości tworzyw niejednorodnych, opartego na cyfrowej reprezentacji mikrostruktury. W rozdziale tym uwzględniony został również problem reprezentatywności. Ma on szczególne znaczenie podczas analiz ilościowych, służących do symulacji makroskopowych właściwości materiału. Dodatkowo opisana została tutaj również koncepcja wirtualnego laboratorium, której elementy zaczynają coraz częściej pojawiać się w pracach badawczych, i która może doprowadzić do znaczącego postępu w dziedzinie projektowania i optymalizacji właściwości tworzyw.

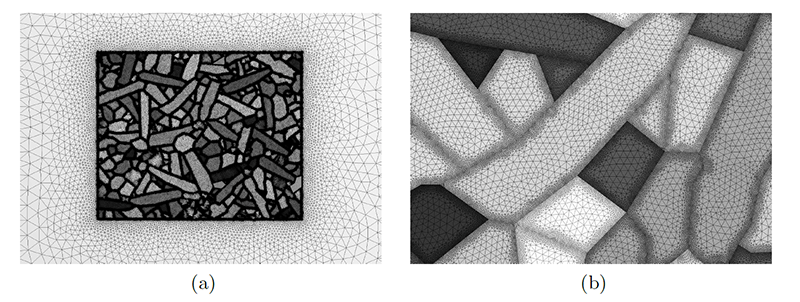

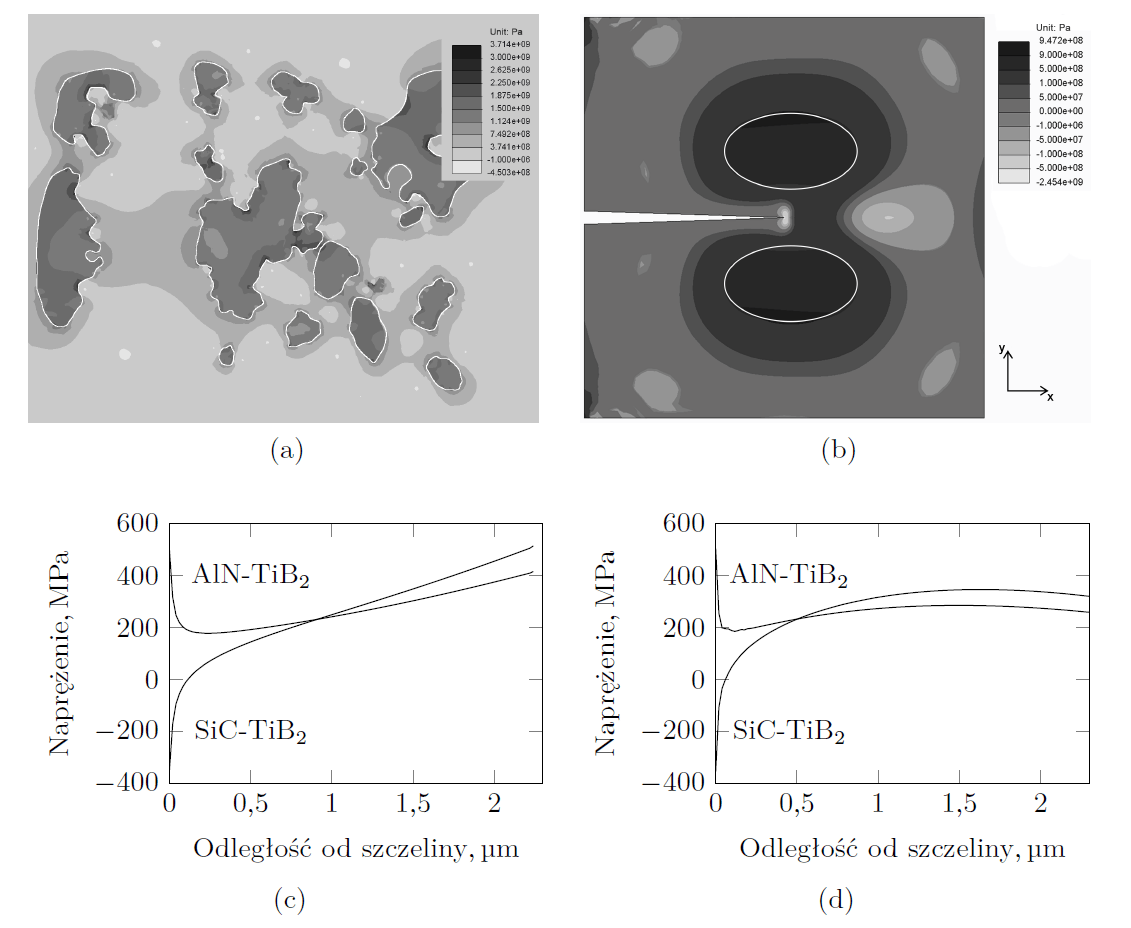

W ostatnim rozdziale przedstawione zostały przykłady analiz, przeprowadzonych metodą elementów skończonych, na podstawie syntetycznych oraz zrekonstruowanych modeli mikrostruktury materiałów ceramicznych. Zawarty w tej części opis gotowych rozwiązań, które były wykorzystywane wcześniej w pracach własnych, może być ilustracją i uzupełnieniem treści ujętych w trzech pierwszych rozdziałach. Przedstawione w rozdziale 4. techniki, narzędzia i wybrane modele, mogą również stanowić bazę do rozwiązywania praktycznych problemów badawczych i inżynierskich, prowadzonych z wykorzystaniem symulacji numerycznych. Dlatego też sposób prezentacji zawartych w tym rozdziale treści, został nakierowany głównie na przybliżenie możliwych do zastosowania technik, a nie na opis konkretnych wyników, które były uzyskiwane dla analizowanych materiałów, i które są zawarte w cytowanych pracach.

Wyjaśnienia może wymagać również rozmiar załączonej na końcu bibliografii. Jej liczebność wynika z szerokiego zakresu zagadnień poruszanych w kolejnych rozdziałach. Przedstawione w nich kierunki badań, mające na celu coraz lepszy opis budowy i właściwości materiałów, są efektem ciągłego rozwoju inżynierii materiałowej. Interdyscyplinarne podejście, łączące w sobie elementy klasycznych pomiarów doświadczalnych, nowoczesnych technik obrazowania i metod symulacyjnych, jest coraz częściej niezbędne do opracowania nowych tworzyw, czy lepszego zrozumienia zjawisk rządzących zachowaniem materiału w makroskali. Dlatego próba ujęcia tak rozległego zakresu tematycznego, i tak ograniczona jedynie do wybranych właściwości polikrystalicznych materiałów ceramicznych, wymagała poruszenia wielu zagadnień należących do różnych obszarów badawczych. Dlatego zebrana w bibliografii obszerna baza literaturowa, która oczywiście nie stanowi kompletnego zestawienia, może być jedynie wskazówką, co do kierunków dalszych dociekań.

Wykorzystane do zilustrowania opisywanych zagadnień rysunki, diagramy, wykresy i tabele, zostały przygotowane w oparciu o wyniki prac własnych oraz na podstawie zebranych danych albo ilustracji, pochodzących z prac opublikowanych przez innych autorów. W takim przypadku, w stosownych miejscach, załączone zostały informacje o źródle danych, jego autorze i wykorzystanej pracy.

Zdaje sobie sprawę, że przedstawione tutaj zagadnienia dotyczące modelowania polikrystalicznych tworzyw ceramicznych, są jedynie zarysem problematyki z jaką można się spotkać podczas prac realizowanych metodami numerycznymi w celu poznania związków między budową a właściwościami tworzyw. Mam jednak nadzieję, że sposób w jaki zostały one tutaj zaprezentowane, będzie dla czytelnika przydatny i pomoże mu w poszerzeniu wiedzy o tym ciekawym i szybko rozwijającym się obszarze badań.

Grzegorz Grabowski

Kraków, listopad 2020

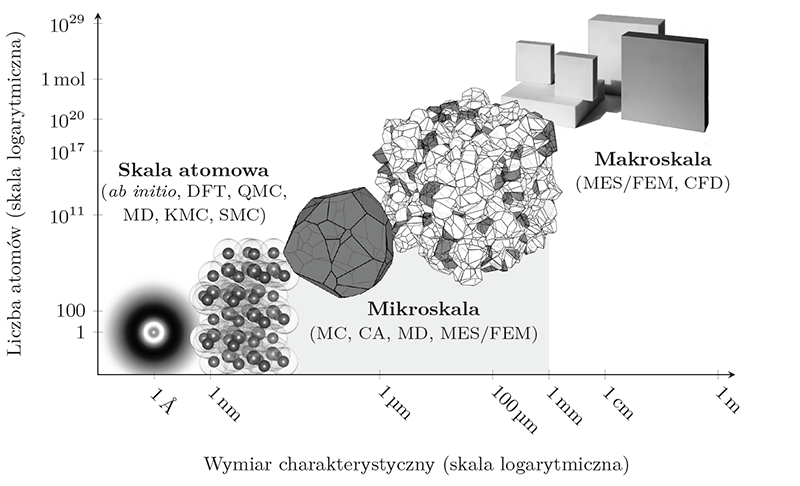

Dążenie do dogłębnego poznania relacji występujących pomiędzy wewnętrzną budową materiałów a ich makroskopowymi właściwościami, leży u podstaw nauki o materiałach. Związek ten, stał się więc jednym z głównych paradygmatów inżynierii materiałowej. Coraz lepsze zrozumienie oddziaływań istniejących na różnych poziomach budowy, począwszy od struktury atomowej, przez mikrostrukturę, aż do budowy zewnętrznej ciał, oraz zależności występujących pomiędzy tymi poziomami, pozwoliło na znaczący postęp w zakresie projektowania, syntezy i modyfikacji właściwości tworzyw. W materiałach wielofazowych lub polikrystalicznych, w których wyróżnić można mikrostrukturę, jako jeden z elementów budowy wewnętrznej, jej rola jest złożona. Z jednej strony pośredniczy ona w przekazywaniu fundamentalnych oddziaływań międzyatomowych i w specyficzny sposób agreguje je, co w efekcie istotnie wpływa na właściwości makroskopowe materiału. Z drugiej strony, mikrostruktura pełni również rolę w procesie odwrotnym; rozdziela i przenosi zewnętrzne oddziaływania fizykochemiczne, wynikające z interakcji ciała z otoczeniem, z powrotem, na poziom podstawowy, uruchamiając tym samym ponownie zjawiska w skali atomowej. Takie pośredniczenie między oddziaływaniami występującymi na różnych poziomach, sprawia, że nawet niewielkie zmiany budowy mikrostruktury mogą prowadzić do dużych zmian we właściwościach makroskopowych materiału. Co również istotne, modyfikacja mikrostruktury może być przeprowadzona niekiedy, bez konieczności znaczącej ingerencji w skład chemiczny tworzywa – jedynie poprzez przemiany fizyczne zachodzące w trakcie jego otrzymywania. Dlatego też, mikrostruktura od dawna stanowi poziom budowy materiału, który skupia na sobie zainteresowania badawcze.

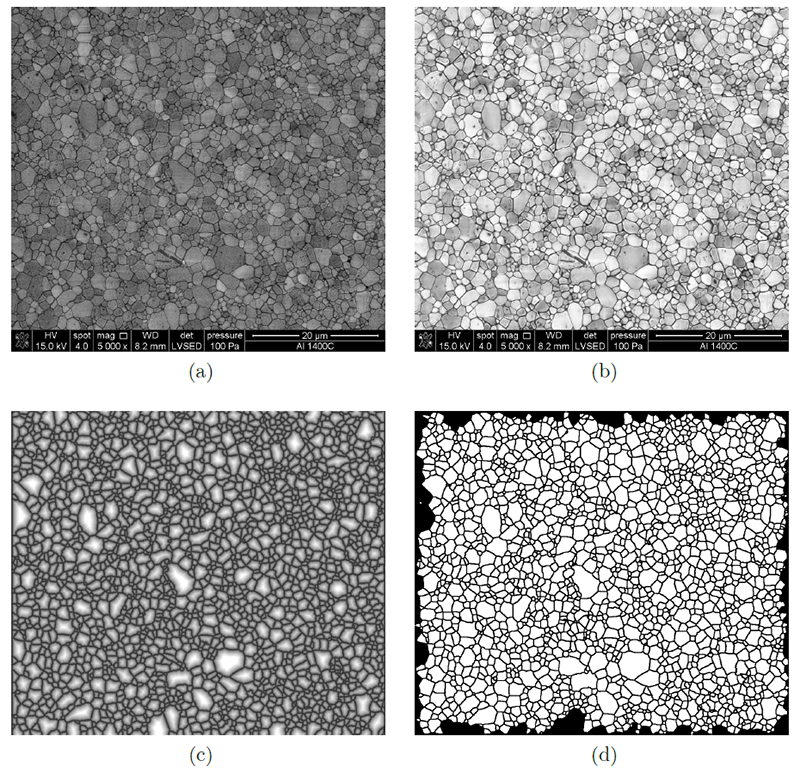

Wiele spośród znanych już dzisiaj związków między mikrostrukturą a właściwościami materiału, zostało sformułowanych w oparciu o informacje uzyskane jedynie na podstawie wyników obserwacji przełomów lub płaskich przekrojów. Rozwój metod obrazowania, który pod koniec zeszłego stulecia doprowadził do powstania narzędzi pozwalających na prowadzenie trójwymiarowych obserwacji budowy wewnętrznej materiału, sprawił jednak, że aktualnie prowadzone badania mogą opierać się już na danych doświadczalnych opisujących przestrzenne cechy i związki występujące w materiale. Takie przejście od badań opartych na informacjach uzyskanych z dwuwymiarowych przekrojów czy przełomów do analiz wykorzystujących pełną, trójwymiarową charakterystykę budowy wewnętrznej, stanowiło nie tylko zmianę jakościową, ale również ilościową. Informacje o parametrach topologicznych i morfologicznych, które jeszcze do niedawna były niedostępne albo mogły zostać jedynie oszacowane, obecnie są już wyznaczane bezpośrednio. Taka zmiana w sposobie opisu budowy materiału wymaga jednak użycia nowych narzędzi. Nieprzypadkowo więc rozwój metod wykorzystywanych do trójwymiarowego obrazowania, związany jest z rozwojem technik komputerowych i oprogramowania, służących do przetwarzania i analizy danych pomiarowych. Dzisiaj, praktycznie wszystkie zaawansowane metody wykorzystywane do obserwacji budowy wewnętrznej materiału, wymagają przetworzenia ogromnych ilości danych pomiarowych. Dopiero po usystematyzowaniu i integracji zebranych danych, możliwe jest uzyskanie wartościowych wyników, chociażby w postaci trójwymiarowych cyfrowych rekonstrukcji mikrostruktury.

Na zmianę w sposobie obserwacji materiału nałożyła się również zmiana w metodach wykorzystywanych do opisu relacji istniejących między mikrostrukturą a właściwościami. Proste empiryczne zależności, oparte na zwięzłych analitycznych równaniach, stopniowo przerodziły się w coraz bardziej złożone fenomenologiczne związki, których celem było całościowe ujęcie zjawisk obserwowanych w rzeczywistych materiałach. Poziom złożoności równań, konstruowanych na podstawie takich związków, dla wielu zagadnień uniemożliwił jednak uzyskanie analitycznych rozwiązań. Dlatego w inżynierii materiałowej, do badania tak sformułowanych problemów, zastosowane zostały metody numeryczne.

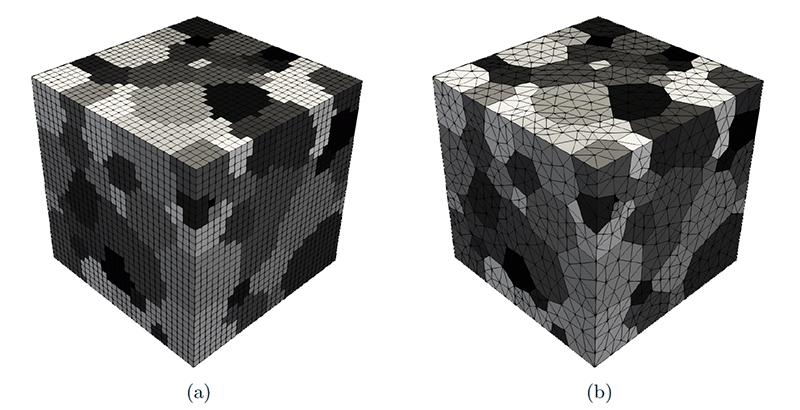

Stochastyczna natura wielu zjawisk zachodzących w materiale, wprowadza dodatkowe komplikacje w jego opisie. Jeden ze sposobów ujęcia takiego charakteru rzeczywistych tworzyw, opiera się na wykorzystaniu w modelach numerycznych, cyfrowych reprezentacji mikrostruktury. Pozwala to na uwzględnienie zróżnicowania cech morfologicznych i topologicznych oraz losowości analizowanych zjawisk, wywołanych lokalnymi konfiguracjami niejednorodności budowy i właściwości. Podejście to, będące głównym przedmiotem tego opracowania, wymaga jednak połączenia ze sobą realistycznego opisu budowy wewnętrznej, oddającego w sposób reprezentatywny różnorodność cech mikrostruktury, z równaniami konstytutywnymi, zapewniającymi precyzyjny opis właściwości na różnych poziomach budowy materiału.

Te dwa elementy, decydujące o jakości prowadzonych analiz numerycznych, są jednak specyficzne dla rozpatrywanych grup materiałów. Niektóre wymagania, niezbędne do precyzyjnego opisu zachowania materiałów polimerowych czy metalicznych, mogą w przypadku materiałów ceramicznych zostać znacząco uproszczone bądź nawet całkowicie pominięte. Z kolei inne, dla materiałów kowalencyjno-jonowych, nabierają szczególnego znaczenia. Dlatego w kolejnych rozdziałach zostaną omówione wybrane właściwości, metody badań oraz modele mikromechaniczne, pozwalające na jakościowy i ilościowy opis cech charakterystycznych dla ceramicznych materiałów polikrystalicznych.

Tworzywa ceramiczne, będące nieorganicznymi materiałami niemetalicznymi, stanowią, obok materiałów polimerowych i metalicznych, jedną z trzech grup materiałów inżynierskich. Dominujący udział wiązania kowalencyjnego lub jonowego, sprawia, że materiały ceramiczne posiadają specyficzne właściwości fizykochemiczne: wysoką temperaturę topnienia, stabilność chemiczną, dużą sztywność, wytrzymałość oraz twardość, odporność na pełzanie jak również odporność cieplną, dzięki którym są tradycyjnie wykorzystywane w roli materiałów konstrukcyjnych. Wysokie wymagania dotyczące właściwości oraz niezawodności nowoczesnych tworzyw, wymuszają intensywną kontrolę procesu technologicznego, zarówno w zakresie parametrów syntezy, jak również składu surowcowego. Dlatego zaawansowane tworzywa ceramiczne otrzymywane są aktualnie z wysoko przetworzonych surowców o ściśle określonym składzie – najczęściej surowców syntetycznych: pierwiastków i związków chemicznych. Materiały takie, obok ceramiki tradycyjnej, stanowią dużą grupę tworzyw zaliczanych do ceramiki specjalnej. Są to materiały węglikowe [1–3], tlenkowe [4–6], azotkowe [7, 8] oraz borkowe [9, 10], posiadające polikrystaliczną mikrostrukturę, która w istotny sposób wpływa na ich właściwości. Modyfikacja składu, prowadzona poprzez celowe zestawienie różnych faz ceramicznych, pozwala również na wytworzenie kompozytów, które łączą w sobie najbardziej pożądane cechy składników, a niejednokrotnie, poprzez synergię, uzyskują nowe, unikalne właściwości, nieobecne w jednofazowych spiekach [11].

Mikrostruktura zaawansowanych materiałów ceramicznych, rozumiana jako niejednorodność budowy i składu, jest kształtowana w trakcie procesu wysokotemperaturowej syntezy. Ewolucję mikrostruktury, determinują więc zarówno właściwości faz składowych: skład chemiczny, właściwości cieplne, elektryczne, magnetyczne, budowa krystaliczna, orientacja przestrzenna krystalitów, aglomeratów czy wtrąceń, ale również czynniki zewnętrzne: ciśnienie, temperatura i czas trwania procesu (historia cieplna) oraz skład atmosfery reakcyjnej [5, 12–15]. W efekcie, obecne w materiałach ceramicznych mikrostruktury mogą wykazywać duże zróżnicowanie morfologiczne i topologiczne.

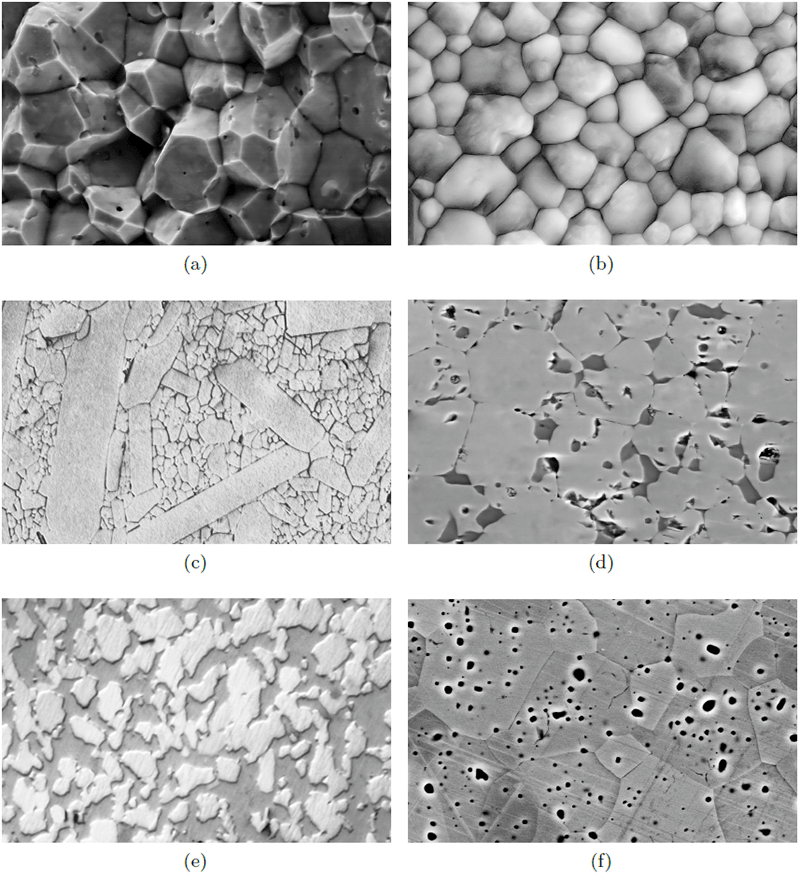

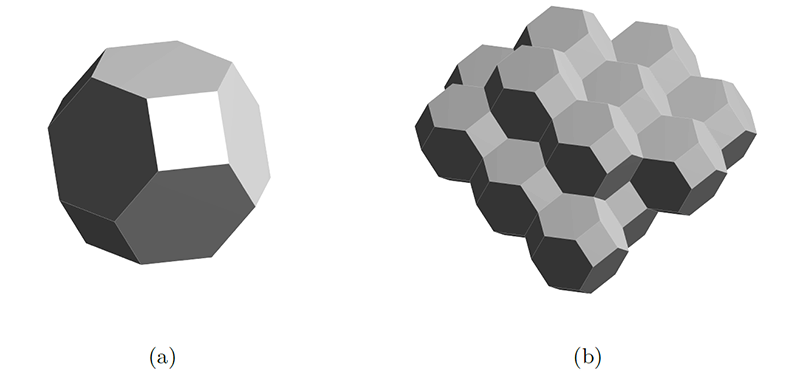

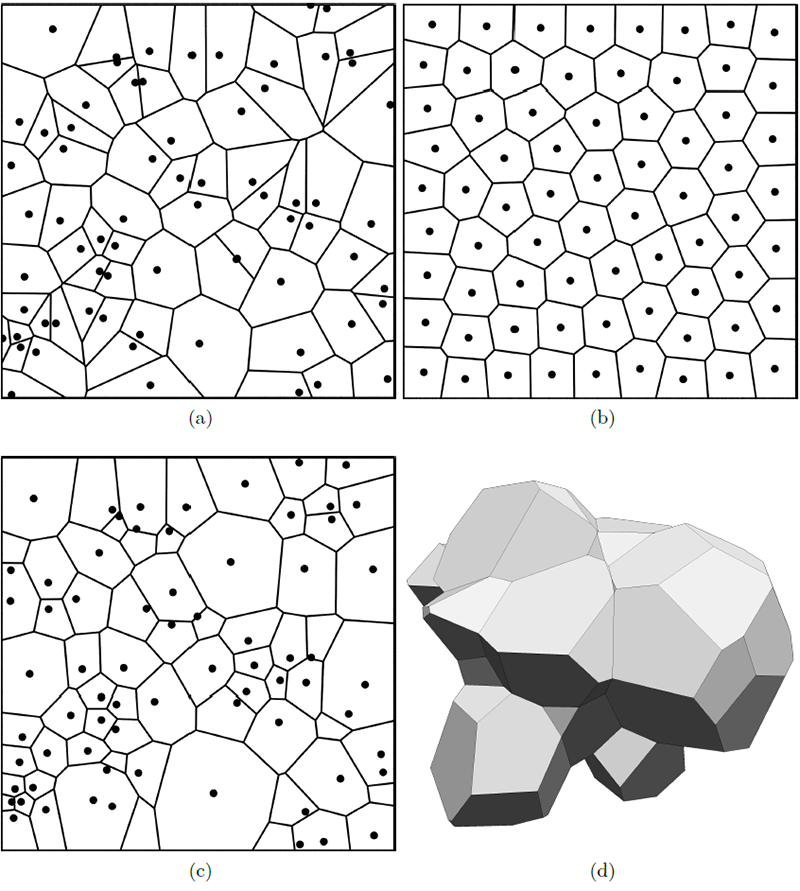

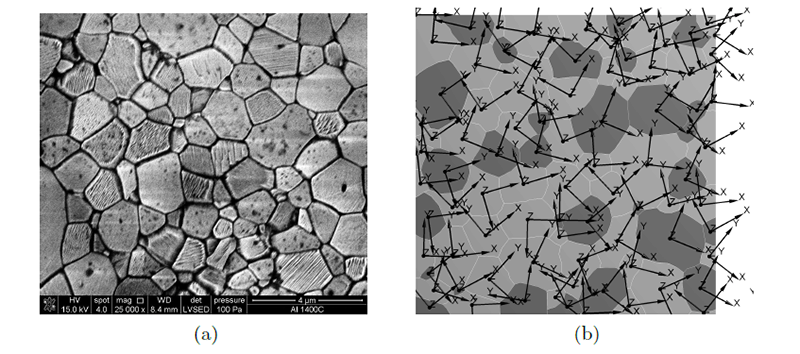

Nawet w najprostszym układzie – nieporowatym, jednofazowym polikrysztale – możemy obserwować zarówno regularny pokrój krystalitów o zbliżonych wymiarach, które modelowo przybliżyć można czternastościanami Kelvina [16], jak również struktury składające się z ziaren 1 o zróżnicowanych wymiarach i kształtach (rys. 1.1 a–c). W materiałach wielofazowych, z uwagi na różnice w składzie chemicznym ziaren, a tym samym ich strukturze krystalicznej, zróżnicowanie morfologiczne jest na ogół jeszcze większe – szczególnie, gdy wysokotemperaturowa synteza przebiega w obecności fazy ciekłej, która lokując się w granicach międzyziarnowych, istotnie wpływa na ostateczny kształt krystalitów (rys. 1.1 d).

Materiały kompozytowe, składające się z ceramicznej osnowy, w której zdyspergowana jest ceramiczna faza wzmacniająca, przyjmująca postać: cząstek, wiskerów lub włókien, dziedziczą wymienione cechy morfologiczne. Dodatkowo, wtrącenia mogą wykazywać różny stopień ujednorodnienia w osnowie, a w skrajnym przypadku, mogą tworzyć aglomeraty. Dla wydłużonych wtrąceń (wiskerów oraz włókien), istotna staje się również ich wzajemna orientacja. Można zatem zauważyć zarówno przypadkowe ich ułożenie, jak również obserwować tendencję do przyjmowania wybranej orientacji przestrzennej.

Swoją specyfikę w budowie wewnętrznej posiadają również kompozyty, w których przekroczony został próg perkolacji [17–20]. Składają się one najczęściej z dwóch, a niekiedy trzech, ciągłych w przestrzeni faz, które tworzą wzajemnie przenikającą się sieć (rys. 1.1e). W materiałach ceramicznych, takie mikrostruktury są zwykle nieuporządkowane, a każda z przenikających się faz tworzy topologię szkieletu, składającego się z otwartych komórek połączonych ze sobą przestrzennymi mostkami. Taka struktura wyższego rzędu 2 występuje również w materiałach warstwowych (laminatach) [21] oraz gradientowych [22], posiadających ukierunkowany, zmienny gwałtownie lub jednostajnie, skład fazowy, wywołujący zauważalne zróżnicowanie budowy w skali setek mikrometrów.

Jedną z charakterystycznych cech mikrostruktury materiałów ceramicznych jest również obecność nieciągłości – porów oraz mikrospękań. Ich występowanie w tworzywie może wynikać z zamierzonych zabiegów technologicznych, prowadzących do otrzymania stałych pian lub materiałów komórkowych [23], albo przeciwnie – może być efektem niecałkowitego zagęszczenia materiału podczas syntezy, wskazującego na problemy albo ograniczenia technologiczne (rys. 1.1f).

Opis wewnętrznej budowy polikrystalicznych tworzyw ceramicznych wymaga również uwzględnienia struktury pojedynczych ziaren – a właściwie krystalitów, będących najmniejszymi elementami budującymi lity polikryształ. Ich anizotropia, wynikająca z ułożenia atomów w przestrzeni – periodycznego i specyficznego dla każdej z faz – istotnie wpływa na właściwości fizykochemiczne materiału. Decyduje ona o kinetyce spiekania, rozroście krystalitów w trakcie syntezy, ale również o końcowych właściwościach tworzywa, wynikających z przypadkowej orientacji przestrzennej poszczególnych krystalitów.

Oprócz struktur najgęstszego upakowania: regularnej płasko centrowanej (FCC, ang. Face-Centered Cubic), heksagonalnej zwartej (HCP, ang. Hexagonal Close-Packed) oraz bliskiej im, regularnej przestrzennie centrowanej (BCC, ang. Body-Centered Cubic), które są najbardziej rozpowszechnione wśród metali, fazy ceramiczne występują również w innych strukturach krystalicznych. Czynnik geometryczny, określany zasadą ,,najgęstszego ułożenia kul”, który pozwala tłumaczyć budowę wielu kryształów metalicznych, musi zostać uzupełniony o dodatkowe efekty wynikające ze specyfiki wiązań kowalencyjnych i jonowych [30–32]. W kryształach pierwiastków i związków chemicznych o dominującym charakterze kowalencyjnym, rozmieszczenie atomów w przestrzeni (w komórce elementarnej) wynika z kierunkowości wiązań (rozkładu gęstości elektronowej opisywanej orbitalami cząsteczkowymi), a w przypadku kryształów jonowych, na wzajemne ułożenie kationów i anionów (liczbę koordynacyjną), wpływa ładunek jonów oraz stosunek ich promieni. Klasyfikacja wybranych faz ceramicznych, ze względu na strukturę krystaliczną, została zawarta w tabeli [1.1].

W odróżnieniu od pokroju monokryształów, kształt krystalitów obecnych w litym materiale jest bardziej zróżnicowany. Wynika on z ograniczeń przestrzennych narzuconych przez sąsiadujące ze sobą ziarna, które oddzielone są od siebie granicami międzyziarnowymi. Granice te są kolejnym, ważnym elementem budowy polikryształów. W tworzywach ceramicznych decydują one o procesie syntezy (spiekania) i, bezpośrednio albo pośrednio, wpływają na wiele właściwości końcowych materiału takich jak: właściwości elektryczne, optyczne, ale również mechaniczne: kruchość, plastyczność czy podatność na pełzanie [33–35]. W klasycznym ujęciu, granice międzyziarnowe oddzielające zarówno różnie zorientowane krystality tej samej fazy jak i ziarna różnych faz, są traktowane jako dwuwymiarowe, płaskie defekty struktury krystalicznej, w których dochodzi do gwałtownej zmiany parametrów strukturalnych i fizykochemicznych [12, 35–37]. Jednak rozwój metod badawczych – doświadczalnych i symulacyjnych, który dokonał się w ostatnim dwudziestoleciu, pozwolił na dokładniejszą analizę wewnętrznej budowy granic międzyziarnowych. Aktualnie przyjmuje się, że obszar międzyziarnowy o grubości \(\sim\)0.2 nm–2 nm, można traktować jako odrębną międzyfazę. Ma ona specyficzne właściwości, swoją wewnętrzną strukturę i nie może występować samodzielnie, bez faz sąsiadujących [35, 38–41]. Wpływ granic międzyziarnowych na właściwości tworzyw staje się szczególnie widoczny, gdy rozmiary ziaren są niewielkie. W przypadku nanomateriałów, dla których rozmiar krystalitów dochodzi do 5 nm, gęstość granic międzyziarnowych jest bardzo duża (\(\sim\)1 × 1016 / mm3) i w związku z tym udział objętościowy fazy stanowiącej granice może przekraczać 50 % [42, 43].

W ujęciu makroskopowym, sprężystość materiałów polikrystalicznych jest efektem oddziaływań występujących w dwóch skalach. Na poziomie atomowym, odkształcenie komórki elementarnej, wywołane zewnętrznym obciążeniem, prowadzi do zmiany energii potencjalnej \(U_{\text{p}}\) sąsiadujących atomów, zależnej od ich rodzaju i ułożenia w sieci krystalicznej. Jeśli zatem przemieszczenie atomu \(u\), z pozycji równowagowej \(a_0\) (\(u = x - a_0\), przy czym \(x\), to nowa pozycja atomu), zostanie wywołane siłą \(F\), to wyrażając zmiany energii potencjalnej od przemieszczenia funkcją \(U_{\text{p}}(u)\) można zapisać, że: \[\label{eq:Upot_u} F = -\frac{\mathop{}\!\mathrm{d}U_{\text{p}}(u)}{\mathop{}\!\mathrm{d}u}.\] Ponieważ \(U_{\text{p}}\) zmienia się w sposób ciągły wraz ze zmianą \(u\), to możliwe jest przedstawienie jej w postaci szeregu Taylora: \[\label{eq:UpotTaylor} U_{\text{p}}(u) = U_{\text{p0}} + \left( \frac{\mathop{}\!\mathrm{d}U_{\text{p}}}{\mathop{}\!\mathrm{d}u } \right)_{\!a_0} \!\!\!\!u + \frac{1}{2} \left( \frac{\mathop{}\!\mathrm{d^2}U_{\text{p}}}{\mathop{}\!\mathrm{d}u^2 } \right)_{\!a_0} \!\!\!\!u^2 + \dots,\] w którym \(U_{\text{p0}}\) jest energią w położeniu równowagowym, a wszystkie kolejne pochodne ustalone są również względem \(a_0\). Dodatkowo, ponieważ minimum energii potencjalnej występuje dla \(a_0\), to \(\left(\mathop{}\!\mathrm{d}U_{\text{p}}/\mathop{}\!\mathrm{d}u \right)_{\!a_0} = 0\). Z uwagi na rozpatrywanie bardzo małych przemieszczeń (\(u \ll a_0\)), dalsze wyrazy szeregu można zaniedbać. Ostatecznie, zmiany energii potencjalnej dobrze przybliża więc wyrażenie: \[\label{eq:UpotTaylorApprox} U_{\text{p}}(u) = U_{\text{p0}} + \frac{1}{2} \left( \frac{\mathop{}\!\mathrm{d^2}U_{\text{p}}}{\mathop{}\!\mathrm{d}u^2 } \right)_{\!a_0} \!\!\!\!u^2.\] Podstawiając je zatem do równania \eqref{eq:Upot_u} otrzymuje się: \[\label{eq:Upot_uApprox} F = -\frac{\mathop{}\!\mathrm{d}U_{\text{p}}(u)}{\mathop{}\!\mathrm{d}u} = -\left( \frac{\mathop{}\!\mathrm{d^2}U_{\text{p}}}{\mathop{}\!\mathrm{d}u^2 } \right)_{\!a_0} \!\!\!\!u = -ku. \] Ponieważ \(\left( \mathop{}\!\mathrm{d^2}U_{\text{p}}/\mathop{}\!\mathrm{d}u^2 \right)_{\!a_0}\) jest drugą pochodną w minimum funkcji \(U_{\text{p}}(u)\), to jej wartość jest dodatnia i stała (\(k=\mathrm{const}\)). Wyrażenie powyższe, przedstawia więc prostą relację, która ilustruje rozciąganie sprężyny 3. Znając zatem zależność opisującą zmiany energii potencjalnej atomów w sieci krystalicznej od ich położenia (\(U_{\text{p}}(u)\)) można analizować podstawowe związki pomiędzy sprężystością a budową i właściwościami fizykochemicznymi w skali atomowej. Odpowiednie równania dla prostych układów (kryształów jonowych), można znaleźć w wielu opracowaniach z zakresu chemii, fizyki ciała stałego czy inżynierii materiałowej [12, 30, 31, 44]. Rozpatrując jednak rzeczywiste struktury krystaliczne, do ustalania parametrów opisujących właściwości sprężyste, stosuje się obecnie metody ab initio oraz dynamiki molekularnej (MD, ang. Molecular Dynamics) [45–48]. Wykorzystanie metod symulacyjnych, pozwala również na określanie właściwości sprężystych faz, dla których nie jest możliwe przeprowadzenie pomiarów bezpośrednich np. faz w granicach międzyziarnowych, albo faz metastabilnych.

Drugim czynnikiem, wpływającym istotnie na makroskopowe właściwości sprężyste polikryształów, jest przypadkowa orientacja krystalitów. Anizotropowe ziarna, które pod wpływem obciążeń odkształcają się niejednorodnie, oddziałując na siebie lokalnie, powodują, że globalna odpowiedź makroskopowego układu ziaren – ciała polikrystalicznego – jest zwykle izotropowa 4. Ustalenie efektywnych właściwości materiału (w szczególności jego sprężystości) na podstawie informacji o właściwościach faz składowych, stanowi główne zagadnienie mikromechaniki i jest rozwiązywane poprzez analityczną albo numeryczną homogenizację (zob. rozdz. 3.1).

W przedstawionym na wstępie rozumowaniu, mającym zilustrować związek pomiędzy fundamentalnymi oddziaływaniami na poziomie atomowym a makroskopową odpowiedzią ciała, założone zostało niewielkie odkształcenie wywołane zewnętrznym obciążeniem. Dzięki temu zachowanie rozpatrywanego kryształu mogło zostać opisane modelem liniowo-sprężystym. Taki modelowy materiał, nazywany materiałem Hooke’a, jest najczęściej stosowany do opisu właściwości sprężystych tworzyw ceramicznych. Pod wpływem obciążeń, ulegają one niewielkim odkształceniom, aż do wartości granicznych, przy których dochodzi do gwałtownej dekohezji. Analiza danych doświadczalnych potwierdza liniową zależność między naprężeniem a odkształceniem, która utrzymuje się w szerokim zakresie temperatury – dla ceramiki specjalnej, aż do wartości 0.7–0.8 temperatury topnienia, co w praktyce oznacza temperaturę powyżej 1000 °C.

Związki konstytutywne dla liniowych relacji pomiędzy tensorem naprężenia \(\mathbf{\sigma}\) i tensorem odkształcenia \(\mathbf{\varepsilon}\) ujmuje uogólnione prawo Hooke’a, które w zapisie wskaźnikowym przyjmuje postać 5 : \[\label{eq:Hooke} \sigma_{ij} = c_{ijkl} \varepsilon_{kl},\] w której wskaźniki \(i,j,k,l = 1,2,3\), a \(c_{ijkl}\) oznacza współczynniki sztywności, będące składowymi tensora sztywności \(\mathbf{C}\). Analogiczny związek można również zapisać dla relacji pomiędzy tensorem odkształcenia i naprężenia \(\varepsilon_{ij} = s_{ijkl} \sigma_{kl}\), w której \(s_{ijkl}\) oznacza współczynniki podatności sprężystej będące składowymi tensora podatności sprężystej \(\mathbf{S}\). Ponieważ tensory \(\mathbf{C}\) i \(\mathbf{S}\) są symetryczne (\(c_{ijkl}=c_{jikl}=c_{ijlk}=c_{klij}\) oraz \(s_{ijkl}=s_{jikl}=s_{ijlk}=s_{klij}\)) to liczba niezależnych współczynników redukuje się do 36 i można przedstawić je w zapisie macierzowym w notacji Voigta. Ponadto analiza warunków energetycznych w odkształcanym krysztale prowadzi do wniosku, że odpowiednie macierze są również symetryczne, co dalej redukuje liczbę niezależnych współczynników do 21 [49]. Ostatecznie dla najbardziej anizotropowego kryształu o najniższej symetrii – w układzie trójskośnym – macierz sztywności można zapisać jako 6 : \[C_{\alpha\beta} = \begin{bmatrix} C_{11} & C_{12} & C_{13} & C_{14} & C_{15} & C_{16} \\ & C_{22} & C_{23} & C_{24} & C_{25} & C_{26} \\ & & C_{33} & C_{34} & C_{35} & C_{36} \\ & & & C_{44} & C_{45} & C_{46} \\ &\text{sym}& & & C_{55} & C_{56} \\ & & & & & C_{66} \end{bmatrix}\] Wewnętrzna symetria kryształów należących do innych układów krystalograficznych dodatkowo redukuje liczbę niezależnych współczynników sztywności i podatności sprężystej. Dla układu jednoskośnego jest ich 13, dla rombowego 9, dla tetragonalnego i trygonalnego po 6, dla heksagonalnego 5, a dla regularnego jedynie 3. Postać odpowiednich macierzy sztywności, dla wymienionych układów krystalograficznych, można znaleźć w klasycznym opracowaniu Nye’a [49], albo wielu innych podręcznikach z zakresu mechaniki i inżynierii materiałowej.

W najprostszym przypadku, dla ciał izotropowych, do opisu właściwości sprężystych wystarczą dwa współczynniki sztywności i odpowiednią macierz można zapisać w postaci: \[C_{\alpha\beta} = \begin{bmatrix} C_{11} & C_{12} & C_{12} & 0 & 0 & 0 \\ & C_{11} & C_{12} & 0 & 0 & 0 \\ & & C_{11} & 0 & 0 & 0 \\ & & & \frac{1}{2}(C_{11}-C_{12}) & 0 & 0 \\ &\text{sym}& & & \frac{1}{2}(C_{11}-C_{12}) & 0 \\ & & & & & \frac{1}{2}(C_{11}-C_{12}) \end{bmatrix}\] Macierz ta, albo analogiczna macierz podatności sprężystej, może więc posłużyć do scharakteryzowania właściwości sprężystych izotropowych polikryształów. W praktyce inżynierskiej wykorzystywane są również stałe materiałowe: moduł Younga \(E\) (\(E=\sigma_{ii}/\varepsilon_{ii}\)), liczba Poissona \(\nu\) (\(\nu = -\varepsilon_{jj}/\varepsilon_{ii}\)) i moduł Kirchhoffa – inaczej moduł sprężystości poprzecznej \(\mathcal{G}\) (\(\mathcal{G}= \sigma_{ij} / \varepsilon_{ij}\); \(i \neq j\)). Związki pomiędzy inżynierskimi stałymi materiałowymi a odpowiednimi składowymi tensorów sztywności oraz podatności sprężystej, zarówno dla materiałów izotropowych jak i kryształów, można znaleźć w opracowaniach z zakresu fizyki ciała stałego, mechaniki i inżynierii materiałowej [12, 49–53].

Jak już wspomniano, tworzywa ceramiczne w szerokim zakresie temperatury wykazują zachowanie liniowo-sprężyste. Wzrost temperatury powoduje jednak obniżenie wartości współczynników sztywności i tym samym wartości modułów \(E\) i \(\mathcal{G}\). Obniżenie to jest jednak mniejsze niż w przypadku metali. Zmiany te dobrze ilustrują empiryczne zależności: zaproponowana dla modułu Younga przez Wachtmana [50] oraz ogólniejsza – dla współczynników sztywności – podana przez Varshniego [54]: \[\label{eq:YoungT} E=E_0 - bT \mathop{\mathrm{e}}^{\frac{-T_0}{T}},\] \[\label{eq:Varshni} C_{ij} = C_{ij}^0 - \frac{a}{\mathop{\mathrm{e}}^{\theta_e/T}-1}.\] W równaniach tych parametry \(E_0\) i \(C_{ij}^0\) odpowiadają odpowiednio wartościom modułu Younga i współczynnika sztywności, wyznaczonym dla temperatury 0 K. Pozostałe parametry równań uzyskiwane są poprzez dopasowanie powyższych zależności do wartości empirycznych ale można je powiązać z parametrami termodynamicznymi [54–56]. W równaniu \eqref{eq:YoungT} temperatura \(T_0\) może być więc przybliżana połową temperatury Debye’a, parametr \(b = 3R\gamma_{\text{G}}\delta_{\text{AG}}/V_0\), gdzie \(R\) to stała gazowa, \(\gamma_{\text{G}}\) parametr Grüneisena, \(\delta_{\text{AG}}\) parametr Andersona–Grüneisena [55], a \(V_0\) to średnia objętość atomowa. Z kolei w równaniu \eqref{eq:Varshni}, \(\theta_e\) jest efektywną temperaturą Einsteina oraz \(a\) jest parametrem dopasowania, który odpowiada za efekty anharmoniczne.

Analiza zmian właściwości sprężystych, wywołanych wpływem temperatury, przeprowadzona dla wielu monokryształów ceramicznych, potwierdza dobrą zgodność przedstawionych równań z danymi doświadczalnymi. Co ważniejsze, wskazuje również, że powyżej pewnej temperatury, a w szczególności powyżej temperatury pokojowej, występuje praktycznie liniowy spadek sztywności. Reguła ta sprawdza się także w przypadku ceramicznych materiałów polikrystalicznych, w których również obserwowane jest obniżenie wartości współczynników sztywności ze wzrostem temperatury. Jednak obecność granic międzyziarnowych powoduje, że w pewnej temperaturze, charakterystycznej dla międzyfazy, makroskopowe wartości modułów sprężystości gwałtownie maleją. Obniżenie to jest znacznie większe niż wynikałoby to z liniowej zależności, charakterystycznej dla materiału pozbawionego granic międzyziarnowych – monokryształu. Efekt ten przypisuje się lepkościowemu płynięciu materiału w granicach, który umożliwia przemieszczanie się ziaren względem siebie. Nie jest to już jednak efekt sprężysty i prowadzi do trwałej deformacji. Dla polikrystalicznych tworzyw ceramicznych, można zatem podać empiryczną regułę, dobrze sprawdzającą się w zakresie od temperatury pokojowej do temperatury, w której rozpoczyna się proces mięknięcia w granicach międzyziarnowych. W myśl tej reguły, wartości modułu Younga \(E\) i modułu sprężystości poprzecznej \(\mathcal{G}\) maleją o około 1 % przy wzroście temperatury o każde 100 K [50].

Po znormalizowaniu siły \(F/S=\sigma\) (gdzie \(S\) jest przekrojem poprzecznym, a \(\sigma\) naprężeniem prostopadłym do tego przekroju) i przemieszczenia \(u/L = \varepsilon\) (gdzie \(\varepsilon\) oznacza odkształcenie liniowe w kierunku zgodnym z przemieszczeniem), równanie \eqref{eq:Upot_uApprox} przedstawia prawo Hooke’a dla przypadku jednowymiarowego \(\sigma = E\varepsilon\), w którym \(E\) jest modułem Yonuga wyznaczonym na podstawie stałej \(k\) po normalizacji.↩︎

Izotropię właściwości fizycznych polikryształów ceramicznych, wynikającą z przypadkowej orientacji ziaren w polikrysztale, można uznać za cechę typową dla tego typu materiałów. Odróżnia to je od materiałów metalicznych, które w procesie produkcyjnym poddawane są obróbce plastycznej (walcowaniu, kuciu, wyciąganiu), powodującej kierunkową reorientację ziaren. Zjawisko izotropii polikryształów ceramicznych zostanie jeszcze dokładniej omówione w dalszej części np. zob. p. 1.3.3.↩︎

Jest to zapis przy pomocy niemych wskaźników w konwencji sumacyjnej Einsteina, który oznacza, że wyrażenie \eqref{eq:Hooke} jest równoważne sumowaniu po powtarzających się po prawej stronie równania wskaźnikach \(k\) i \(l\), zatem \(\sigma_{ij} = \sum\limits_{k=1}^{3}\sum\limits_{l=1}^{3} c_{ijkl}\varepsilon_{kl}\).↩︎

Dla odróżnienia od współczynników w zapisie tensorowym (\(c_{ijkl}\)), odpowiednie współczynniki w zapisie macierzowym zostaną zapisywane wielkimi literami (\(C_{\alpha\beta}\)), w którym wskaźniki \(\alpha,\beta = 1,2,\dots ,6\).↩︎

Jedną z najistotniejszych właściwości użytkowych materiałów konstrukcyjnych jest wytrzymałość mechaniczna. W szerokim znaczeniu pojęcie to określa zdolność do przenoszenia obciążeń. Opis fenomenologiczny wytrzymałości opiera się na analizie zależności między obciążeniem a odkształceniem, wyznaczonej w znormalizowanych warunkach. Dla wielu tworzyw ceramicznych do utraty spoistości dochodzi w zakresie odkształceń sprężystych – przy niewielkich deformacjach ciała, bez wcześniejszych oznak nadmiernego obciążenia. W praktyce takie zachowanie utrudnia zapobieganiu awariom i dlatego ten rodzaj niszczenia nazywa się katastrofalnym pękaniem [12]. Zjawisko to występuje w szerokim zakresie temperatury (zwykle pokrywającym zakres użytkowy), dlatego do opisu materiałów ceramicznych powszechnie stosowany jest model ciała sprężysto-kruchego. Ponieważ wytrzymałość zależy nie tylko od budowy materiału na poziomie atomowym, ale również jego mikrostruktury i warunków obciążania, to w rozważaniach warto rozdzielić te czynniki.

Wytrzymałość teoretyczna, nazywana również idealną czy kohezyjną, określona jest przez obciążenie, które prowadzi do niestabilności mechanicznej w sieci krystalicznej idealnego kryształu. Jest ona więc właściwością, która oferuje wgląd w związek pomiędzy wiązaniem chemicznym a symetrią kryształu. Jej znajomość jest użyteczna, ponieważ stanowi ona górną granicę wytrzymałości danego materiału, co może być ważną wskazówką przy projektowaniu i badaniu nowych tworzyw, ale również, odnosząc się do niej, można określić stopień zdefektowania badanej struktury. Dodatkowo, jest jedną z nielicznych właściwości mechanicznych, której wartość można wyznaczyć bezpośrednio metodami ab initio [47, 57–60].

W przypadku jednoosiowego rozciągania, wytrzymałość teoretyczną \(\sigma_{\text{t}}\) dla idealnego kryształu można oszacować na podstawie zależności podanej przez Polanyia [61] i Orowana [62, 63]: \[\label{eq:sigma_max} \sigma_{\text{t}}= \sqrt{\frac{E\gamma}{a_0}},\] w której \(E\) jest modułem Younga, \(\gamma\) energią powierzchniową odniesioną do jednostkowej powierzchni oraz \(a_0\) równowagową odległością międzyatomową w sieci krystalicznej. Wyniki obliczeń przeprowadzonych na podstawie powyższego równania pozwalają stwierdzić, że wytrzymałość teoretyczna materiału jest rzędu \(1/10\) wartości modułu Younga. Takie oszacowanie wskazuje, że wyznaczone doświadczalnie wartości wytrzymałości rzeczywistej litych tworzyw ceramicznych są zwykle o dwa albo trzy rzędy wielkości niższe od \(\sigma_{\text{t}}\) [12, 44]. Przyjmuje się, że za tak dużą różnicę odpowiedzialne są głównie wady obecne w materiałach, które pod wpływem obciążeń zapoczątkowują niekontrolowane pękanie. Zjawisko to zostało opisane przez Griffitha i będzie szerzej omówione w kolejnym punkcie (1.2.3).

Wytrzymałość rzeczywista, jak już wspomniano, zależy również od sposobu obciążenia. Najprostsza koncepcyjnie i najłatwiejsza w analitycznym opisie jest próba wytrzymałościowa, polegająca na jednoosiowym rozciąganiu. W przypadku ceramiki, jej prawidłowe przeprowadzenie nastręcza jednak wiele trudności. Przygotowanie odpowiednio licznej serii normatywnych próbek jest kosztowne, czasochłonne, a sama preparatyka stanowi poważne wyzwanie [64, 65]. Dodatkowo, nawet niewielkie niewspółosiowości obciążenia lub nieregularności kształtu próbki, wywołują momenty gnące, które zakłócają jednorodny, teoretyczny stan naprężenia i, przy braku możliwości plastycznego odkształcenia, prowadzą do jej wcześniejszego zerwania [66–68].

W próbie jednoosiowego ściskania materiały ceramiczne wykazują największą wytrzymałość. Jest ona tak duża, że jej wyznaczanie sprawia poważne problemy aparaturowe. Techniki stosowane dla materiałów ceramicznych o niższej wytrzymałości (ceramiki tradycyjnej, tynków, zapraw murarskich, betonów czy skał) nie sprawdzają się przy badaniu tworzyw z grupy ceramiki specjalnej [69]. Główny problem badawczy, poza aparaturą posiadającą wystarczający zakres pomiarowy, wyposażoną w wysokowytrzymały osprzęt (talerzyki pomiarowe), dotyczy przeciwdziałaniu miejscowym spiętrzeniom naprężeń, wynikającym z nierównomiernego przylegania czołowych powierzchni próbek do uchwytów przenoszących obciążenie [15, 70]. Próbki do tego typu badania, muszą zatem wykazywać wąski zakres tolerancji dla gładkości i równoległości powierzchni czołowych.

Wymienione trudności, w efektywnym przeprowadzaniu pomiarów wytrzymałości podczas jednoosiowego rozciągania i ściskania zaawansowanej ceramiki konstrukcyjnej, spowodowały, że powszechnie stosowaną metodą pomiarową, stała się próba jednoosiowego zginania [15, 53]. W badaniu zakłada się, że odkształcenia wywołane jednoosiowym obciążeniem, rozkładają się liniowo: od maksymalnego rozciągania – przy jednej z powierzchni, do maksymalnego ściskania – przy powierzchni przeciwległej. Aby spełnione zostały takie założenia, w praktyce stosuje się metodę trój- albo czteropunktowego zginania normatywnych belek. W próbach tych wymagania aparaturowe są znacznie niższe, a konfiguracja osprzętu niezbędnego do przeprowadzenia pomiaru, pozwala na łatwe zaadaptowanie ich również do warunków wysokotemperaturowych [64, 71]. Źródła możliwych błędów pomiarowych wynikają tutaj ze sposobu przyłożenia obciążeń, które mogą powodować miejscowe kruszenie próbki, niszczenie poprzez ścinanie albo skręcanie. Problemy te są jednak łatwe do zidentyfikowania na podstawie obserwacji próbek po badaniu i tym samym do ich wyeliminowania [64, 66]. Największą trudność sprawia przygotowanie powierzchni próbki, która jest narażona na rozciąganie i powinna być wolna od wad obróbki, mogących istotnie zaniżyć wyniki pomiarów [71].

Wyznaczanie wytrzymałości rzeczywistej tworzyw ceramicznych, wymaga wykonania pomiarów dla dużej populacji próbek (\(>30\)). W tym kontekście, metody pozwalające na przeprowadzenie pomiarów dających statystycznie istotne wyniki przy zakładanym poziomie ufności, na próbkach, których preparatyka jest stosunkowo szybka i tania, nabierają szczególnego znaczenia. Taką metodą może być próba dwuosiowego zginania, w której tolerancja dotycząca kształtu oraz wykończenia powierzchni próbki jest znacznie większa. Również objętość materiału niezbędna do przygotowania normatywnej kształtki jest niewielka, co może mieć istotne znaczenie w badaniach naukowych i pracach badawczo-rozwojowych prowadzonych w skali laboratoryjnej.

Próbę dwuosiowego zginania można przeprowadzać w kilku wariantach, różniących się rodzajem i rozmieszczeniem podpór oraz sposobem przekazywania obciążenia [72–77]. Najczęściej stosowane są warianty polegające na centralnym obciążaniu cienkiej cylindrycznej płytki, podpartej na trzech kulkach, rozmieszczonych przy zewnętrznej krawędzi próbki pod kątem 120 ° (BOTB, ang. ball-on-three-ball i POTB, ang. piston-on-three-ball) [15]. Wyznaczanie wytrzymałości w złożonym stanie naprężeń, odpowiada warunkom w jakich często użytkowane są elementy wykonane z tworzyw ceramicznych. Dlatego wyniki tych badań stanowić mogą również wartościowe uzupełnienie i rozszerzenie danych, uzyskiwanych metodami opartymi na obciążeniu jednoosiowym [64, 78–82].

Wyniki pomiarów wytrzymałości rzeczywistej dla materiałów ceramicznych, niezależnie od zastosowanej metody badawczej, charakteryzują się dużym rozrzutem – nierzadko na poziomie 10 %, a różnice pomiędzy wartościami ekstremalnymi dla próbek należących do tej samej partii mogą przekraczać 50 % [12, 71]. Jakościowo można to tłumaczyć obecnością defektów, których rozmieszczenie i orientacja w materiale jest przypadkowa. Takie zachowanie ma jednak istotne konsekwencje inżynierskie. Po pierwsze, aby zapewnić wymagany margines bezpieczeństwa, wytrzymałość, którą zakłada się projektując element konstrukcji, musi być znacznie niższa niż wartość średnia dla stosowanego tworzywa. Po drugie, prawdopodobieństwo zniszczenia, przy określonym obciążeniu, rośnie wraz z rozmiarem elementu. Dlatego ważny staje się ilościowy opis tego zjawiska. Zmienność wytrzymałości można opisywać różnymi rozkładami statystycznymi [83–87], jednak dla tworzyw ceramicznych powszechnie stosowany jest rozkład zaproponowany przez Weibulla [88, 89]. Rozkład ten został opracowany na podstawie analizy danych eksperymentalnych i opiera się na zasadzie najsłabszego ogniwa, w myśl której za wytrzymałość badanej próbki odpowiedzialny jest element najmniej trwały – w którym znajdzie się defekt krytyczny. Statystyczna teoria wytrzymałości, rozwinięta na podstawie prac Weibulla, pozwoliła na wprowadzenie skutecznej metodyki, opierającej się na badaniach próbnych (ang. proof testing)[90, 91], która wykorzystywana jest z powodzeniem przy kontroli jakości i niezawodności komponentów wykonanych z tworzyw ceramicznych [50, 92, 93].

Nagłe zniszczenie materiału – jego dekohezja, wynikająca z braku możliwości relaksacji naprężenia poprzez odkształcenie plastyczne, jest głównym czynnikiem ograniczającym szerokie wykorzystanie tworzyw ceramicznych w roli materiałów konstrukcyjnych. Zjawisko kruchego pękania, stanowi więc od wielu lat główne zagadnienie, wokół którego koncentruje się uwaga inżynierów materiałowych, zajmujących się tą grupą tworzyw.

Pierwsze, energetyczne kryterium kruchego pękania, zostało sformułowane przez Griffitha [94, 95] i opierało się na założeniu, że zmiana energii mechanicznej ciała zawierającego szczelinę, wywołana pracą \(W\), wykonaną przez zewnętrzne obciążenia, zostaje w nim skumulowana w postaci energii odkształceń sprężystych \(U_{\text{e}}\) oraz dodatkowo energii powierzchniowej \(U_{\text{s}}\), co można zapisać równaniem: \[\label{eq:Griffith_balans} W = U_{\text{e}}+ U_{\text{s}}.\]

Wprowadzenie do bilansu energetycznego energii powierzchniowej, pozwoliło Griffithowi pogodzić wyniki analizy przeprowadzonej nieco wcześniej przez Inglisa [96] ze znanymi faktami doświadczalnymi dotyczącymi pękania materiałów kruchych. Z analizy Inglisa wynikało bowiem, że wprowadzenie eliptycznej szczeliny, o długości osi wielkiej \(2c\), do jednorodnie obciążonego ośrodka, obniża energię układu – relaksuje go, a tym samym proces pękania, niezależnie od wymiarów szczeliny, powinien być samorzutny. Takie wnioski były w opozycji do wyników doświadczeń, z których wynikało, że rozmiar wad obecnych w materiale ma istotny wpływ na wartość naprężenia, przy którym dochodzi do inicjacji pękania. Uwzględnienie dodatkowego czynnika hamującego ten proces, pozwoliło więc na ustalenie wartości granicznej naprężenia, przy którym szczelina może stać się źródłem niekontrolowanego pękania.

Griffith oparł się na warunku równowagi niestabilnej, który musi zostać zachowany w ciele przy stałym przemieszczeniu (\(\mathop{}\!\mathrm{d}W = 0\)): \[\label{eq:Griffith_diff_balans} - \frac{\mathop{}\!\mathrm{d}{}U_{\text{e}}}{\mathop{}\!\mathrm{d}{}c} = \frac{\mathop{}\!\mathrm{d}{}U_{\text{s}}}{\mathop{}\!\mathrm{d}{}c}\] Warunek ten oznacza, że jeśli nieskończenie mały przyrost długości szczeliny (\(\mathop{}\!\mathrm{d}c\)) spowoduje w ciele obniżenie energii odkształceń sprężystych o wartość równą, a tym bardziej większą od wartości energii potrzebnej na wytworzenie nowej powierzchni, to zainicjuje on dalsze samorzutne powiększenie się szczeliny.

Aby określić zmianę energii odkształceń sprężystych wywołaną przyrostem długości szczeliny o \(\mathop{}\!\mathrm{d}{}c\), Griffith wykorzystał równanie podane przez Inglisa dla nieograniczonej płyty o jednostkowej grubości (\(w = 1\)) i module Younga \(E\), w której znajduje się eliptyczna szczelina: \[\label{eq:Inglis} U_{\text{e}}= \frac{\pi \sigma^2 c^2}{E}.\] Wartość energii powierzchniowej dla takiej szczeliny o powierzchni \(2\!\cdot\!(2cw)\) wyraził jako: \[\label{eq:Griffith_gamma} U_{\text{s}}= 2 (2cw) \gamma = 4c\gamma, \quad \text{gdy } w=1,\] przy czym \(\gamma\) to energia powierzchniowa przypadająca na jednostkę powierzchni.

Podstawienie powyższych równań \eqref{eq:Inglis} i \eqref{eq:Griffith_gamma} do warunku równowagi \eqref{eq:Griffith_diff_balans}, umożliwiło ostatecznie na obliczenie zmian energii wywołanych przez nieskończenie mały przyrost długości szczeliny i analityczne określenie warunku równowagi: \[\label{eq:Griffith_balans_analitical} \frac{\pi \sigma^2 c}{E} = 2\gamma\] oraz ustalenie krytycznej wartości obciążenia \(\sigma_{\text{c}}\), przy którym szczelina o długości \(2c\) zaczyna się powiększać – co zapoczątkowuje katastrofalne pękanie: \[\label{eq:Griffith_PSN} \sigma_{\text{c}}= \sqrt{\frac{2E\gamma}{\pi c}}.\]

Związek powyższy nazwany równaniem Griffitha 7 , stanowił ważny etap w rozwoju prac nad opisem mechanizmu kruchego pękania. Występujący w nim iloczyn \(2\gamma\), pozwalał bowiem na ilościowe określenie oporu \(R\), jaki stawiany jest przez materiał podczas rozprzestrzeniania się pęknięcia.

Wyniki przeprowadzonych pomiarów wskazywały jednak, że rzeczywista wartość takiego oporu jest znacznie większa niż wartość oszacowana na podstawie termodynamicznej energii powierzchniowej \(\gamma\). Wynikało to przede wszystkim z uwzględnienia w zaproponowanym przez Griffitha warunku równowagi \eqref{eq:Griffith_diff_balans}, wyłącznie efektu związanego z energią powierzchniową, a pominięciem pozostałych sposobów dyssypacji energii takich jak: lokalne odkształcenie plastyczne, emisja akustyczna, wymiana energii na drodze promieniowania cieplnego i innych składników mogących zwiększać rzeczywistą odporność materiału na pękanie. Dlatego Orowan i Irwin [63, 97] zaproponowali, aby wartość \(\gamma\) zastąpić efektywną energią powierzchniową \(\gamma^{*}\), która łączyłaby wszystkie istotne czynniki i dzięki temu mogłaby być miarą odporności na kruche pękanie.

Jednak z powodów praktycznych [51], wynikających z trudności w wyznaczaniu \(\gamma^{*}\), a tym samym stosowaniu kryterium energetycznego, upowszechnił się inny, makroskopowy parametr, wprowadzony przez Irwina [99]. W swoim rozumowaniu oparł się on na kryterium siłowym i wykorzystał w nim współczynnik intensywności naprężeń \(K\). Pole naprężeń w pobliżu szczeliny, dla przypadku dwuwymiarowego, opisał on przy pomocy funkcji naprężeń zaproponowanej przez Westergaarda [98]: \[\label{eq:Irwin_pole} \sigma_{ij} = \frac{K_m}{\sqrt{2\pi r}} f_{ij,m}(\theta),\] w której \(\sigma_{ij}\) reprezentuje składowe tensora naprężenia dla punktu o współrzędnych biegunowych \(r\) i \(\theta\), w układzie współrzędnych o początku umieszczonym w wierzchołku szczeliny (rys. 1.2), \(f_{ij,m}(\theta)\) jest bezwymiarowym współczynnikiem określającym zmienność kątową naprężenia [92], natomiast indeks \(m\) określa typ obciążenia szczeliny: I, II i III (rys. 1.3).

Irwin zauważył, że równanie powyższe \eqref{eq:Irwin_pole} pozwala na określenie stanu naprężenia w pobliżu szczeliny, niezależnie od geometrii próbki, konfiguracji szczeliny oraz sposobu jej obciążenia, a parametrem, który uwzględnia wszystkie te elementy jest współczynnik intensywności naprężeń \(K_m\).

Dla pierwszego typu obciążenia (\(m = \text{I}\)), działające na szczelinę naprężenia są prostopadłe do powierzchni pękania. Przy dostatecznie dużej grubości próbki (w PSO) ograniczona zostaje możliwość dyssypacji energii poprzez odkształcenie plastyczne – strefy plastyczne są wtedy znikomo małe w porównaniu do wymiarów ciała oraz szczeliny – tym samym niszczenie zachodzi praktycznie, wyłącznie w sposób kruchy. Można zatem przyjąć, że w takim przypadku, dla próbki o przyjętej geometrii i konfiguracji szczeliny, będzie istnieć graniczna wartość współczynnika intensywności naprężeń, przy której, w rozpatrywanym układzie ciała ze szczeliną, panować będzie równowaga, natomiast przy większych wartościach \(K_\text{I}\), dochodzić będzie do szybkiego rozprzestrzeniania się pęknięcia. Warunek ten, można zapisać równaniem: \[\label{eq:Irwin_equilibrium} K_\text{I} = K_{\text{Ic}},\] w którym \(K_{\text{Ic}}\) jest krytycznym współczynnikiem intensywności naprężeń dla pierwszego typu obciążenia szczeliny. W liniowej mechanice pękania, równanie to stanowi podstawowe, siłowe kryterium pękania, w myśl którego współczynnik intensywności naprężeń \(K_\text{I}\), charakteryzujący pole naprężeń w pobliżu wierzchołka szczeliny, nie może przekroczyć wartości krytycznej, która jest określona wartością \(K_{\text{Ic}}\) [50, 51].

Obliczenie wartości współczynnika \(K_\text{I}\) na podstawie równania \eqref{eq:Irwin_pole} jest jednak trudne i analityczne rozwiązania istnieją jedynie dla prostych kształtów o wybranej konfiguracji szczeliny i obciążenia. Rozwiązania dla bardziej skomplikowanych przypadków uzyskuje się zwykle metodami numerycznymi [100–104]. Z kolei współczynnik \(K_{\text{Ic}}\) jest stałą materiałową i jego wartości wyznaczane są doświadczalnie, z uwzględnieniem znormalizowanych kształtów próbek i obciążeń [105–107]. Równanie pozwalające na określenie wartości \(K_{\text{Ic}}\) na podstawie wyników pomiarów wytrzymałościowych można zapisać ogólnym wyrażeniem [108, 109]: \[\label{eq:KIc} K_{\text{Ic}}= Y\sigma_{\text{c}}\sqrt{c},\] w którym \(Y\) jest bezwymiarowym parametrem, zależnym od geometrii próbki (uwzględniającym jej skończone wymiary) oraz sposobu przyłożenia obciążenia.

Dla materiałów ceramicznych, w których do zniszczenia dochodzi głównie za sprawą pierwszego typu obciążeń, współczynnik \(K_{\text{Ic}}\) uznawany jest więc za miarę odporności na kruche pękanie. Typowe wartości \(K_{\text{Ic}}\) dla szkieł i monokryształów ceramicznych zawierają się w zakresie 0.5 MPa m1/2–2 MPa m1/2 [110]. Dla polikrystalicznych tworzyw ceramicznych są większe i zwykle mieszczą się w przedziale 2 MPa m1/2–10 MPa m1/2 [93]. Są to jednak wartości niewielkie w porównaniu do materiałów metalicznych, dla których wartości \(K_{\text{Ic}}\) zwykle przekraczają 10 MPa m1/2, a dla niektórych stopów osiągają wartości ponad 200 MPa m1/2 [52, 111–114].

Kryterium Irwina \eqref{eq:Irwin_equilibrium} można również wyrazić w ujęciu energetycznym. Wtedy ilość energii \(G\), przypadającej na jednostkę nowej powierzchni \(A\), która została dostarczona na sposób pracy \(W\) wykonanej przez obciążenie zewnętrzne 8 i pomniejszona o skumulowaną w ciele energię wewnętrzną w postaci odkształceń sprężystych, można zapisać równaniem: \[\label{eq:Irwin_energy_balans} G = \frac{\mathop{}\!\mathrm{d}W}{\mathop{}\!\mathrm{d}A} - \frac{\mathop{}\!\mathrm{d}U_{\text{e}}}{\mathop{}\!\mathrm{d}A}.\] Równanie to, określa więc szybkość uwalniania energii w odniesieniu do powierzchni (nie czasu) i jest równoważne energetycznemu warunkowi Griffitha \eqref{eq:Griffith_balans}, wyrażonemu w formie różniczkowej względem \(\mathop{}\!\mathrm{d}A\) (\(\mathop{}\!\mathrm{d}A = w \mathop{}\!\mathrm{d}c\)). Można zatem napisać, że: \[\label{eg:G_diff} G = \frac{\mathop{}\!\mathrm{d}U_{\text{s}}}{\mathop{}\!\mathrm{d}A},\] więc \[\label{eq:G_2gamma} G \geqslant G_{\text{c}}= 2\gamma^{*}= R.\] Oznacza to, że gdy szybkość uwalniania energii sprężystej \(G\), przekroczy pewną wartość krytyczną \(G_{\text{c}}\), równą oporowi stawianemu przez materiał \(R\), to dojdzie do wzrostu długości szczeliny. \(G_{\text{c}}\) wyraża więc energię, która odpowiada pracy, jaka musi zostać wykonać na ciele, w celu utworzenia nowej powierzchni szczeliny w trakcie pękania. Dlatego \(G_{\text{c}}\) nazywana jest energią pękania albo pracą pękania. Dodatkowo, rozważając pierwszy typ obciążenia dla nieograniczonej płaskiej płyty ze szczeliną, na podstawie równania \eqref{eq:Griffith_PSN} i \eqref{eq:G_2gamma} oraz przyjmując, że w równaniu \eqref{eq:KIc} \(Y = \sqrt{\pi}\) (szczelina Griffitha), można podać związek pomiędzy \(G_{\text{Ic}}\) i \(K_{\text{Ic}}\) w PSN 9: \[\label{eq:GIc_KIc} G_{\text{Ic}}= \frac{K_{\text{Ic}}^2}{E}.\] Równanie to pozwala więc na empiryczne wyznaczanie energii pękania \(G_{\text{Ic}}\) i tym samym efektywnej energii powierzchniowej \(\gamma^{*}\).

Opisane kryteria – zarówno Griffitha, jak również Irwina – wskazują, że gdy obciążenie osiągnie pewną graniczną wartość \(\sigma_{\text{c}}\), przy którym przekroczony zostanie stały opór materiału \(R\), to będąca źródłem pękania obecna w nim krytyczna wada, zacznie się szybko powiększać. Szybkość uwalniania energii sprężystej osiągnie wtedy wartość krytyczną \(G_{\text{c}}\), co spowoduje niekontrolowane pękanie. Zachowanie takie jest charakterystyczne jedynie dla materiałów idealnie kruchych i obserwuje się je zwykle w szkłach i niektórych monokryształach ceramicznych [92, 115]. W polikrystalicznych tworzywach ceramicznych wartości \(R\) i \(G_{\text{c}}\) nie są stałe i mogą wzrastać wraz z wydłużaniem pęknięcia [116–120]. Osiągnięcie wartości \(G_{\text{c}}\) powoduje w takich materiałach wydłużenie szczeliny o \(\mathop{}\!\mathrm{d}c\) i wzrost wartości oporu \(R\). Jeśli aktualna wartość \(G\) nie przekracza nowo ustalonej wartości \(G_{\text{c}}\) to prowadzi to do dalszego stabilnego wzrostu długości szczeliny albo do całkowitego zahamowania procesu. Zmodyfikowany warunek pękania w takim przypadku można więc zapisać jako: \[\label{eq:R_balans} \frac{\mathop{}\!\mathrm{d}G}{\mathop{}\!\mathrm{d}c} \geqslant \frac{\mathop{}\!\mathrm{d}R}{\mathop{}\!\mathrm{d}c}.\]

Zależność oporu materiału od długości szczeliny nazywana jest krzywą oporu albo z krzywą ,,R” 10. Analiza zmienności tej krzywej pozwala na uzyskanie dodatkowych informacji o zjawisku pękania. Zachowanie materiału zgodne z krzywą ,,R” wskazuje, że w trakcie dekohezji uruchamiane są mechanizmy zwiększające energię pękania. Niektóre z nich wynikają bezpośrednio z właściwości faz budujących materiał (np. anizotropia właściwości sprężystych i cieplnych skutkująca pojawieniem się resztkowych naprężeń cieplnych czy przemiana martenzytyczna wywołująca lokalny wzrost naprężenia wywołany zmianą objętości), a inne mają swoje źródło w mikrostrukturze (np. blokowanie rozwoju szczeliny na skutek tarcia między jej powierzchniami czy mostkowanie). Mechanizmy te zostaną szerzej omówione w kolejnych rozdziałach (1.3.3 i 1.3.5).

Liniowa mechanika pękania, opierająca się na przytoczonych tutaj równaniach, pozwala na fenomenologiczny opis warunków krytycznych, w których pęknięcie staje się mechanicznie niestabilne i zaczyna się rozprzestrzeniać. Jednak inicjacja pękania, zawsze rozpoczyna się od ,,dyskretnego zdarzenia” w skali atomowej, polegającego na zerwaniu wiązań chemicznych między sąsiadującymi atomami [121]. Klasyczne teorie, opierając się na nielokalnych kryteriach pękania, nie pozwalają na ujęcie takiego efektu. Przy próbie lokalizacji, w równaniach opisujących pole naprężenia w pobliżu szczeliny, pojawia się osobliwość (\(\sigma \sim 1/\sqrt{r} \rightarrow \infty\), gdy \(r \rightarrow 0\)) [99, 122]. Problem ten staje się szczególnie istotny w przypadku nanomateriałów, w których rozmiary krystalitów i związane z nini rozmiary defektów krytycznych, zaczynają wykraczać poza granice stosowalności liniowej mechaniki pękania. Dlatego od wielu lat podejmowane są próby analitycznego rozwiązania tego zagadnienia, uwzględniające dyskretną i zarazem stochastyczną naturę zjawiska pękania [123]. Wykorzystywane są w nich dyskretne kryteria rozpraszania energii [122, 124, 125], czy skwantowane rozmiary defektów będące wielokrotnością stałej sieciowej w komórce elementarnej [126]. Podejście takie, ma na celu sformułowanie kwantowej mechaniki pękania (QFM, ang. Quantized Fracture Mechanics), która obejmowałaby zarówno obszar należący do liniowej jak i nieliniowej mechaniki pękania [126–128]. W ostatnich latach, do analizy zjawiska pękania, coraz częściej wykorzystywane są jednak metody przybliżone, opierające się na dynamice molekularnej [47, 57, 59, 121, 129], które omówione będą w dalszej części (np. zob. p. 1.3.5).

Przedstawione rozumowanie zostało sformułowane dla płaskiej, nieograniczonej w dwóch wymiarach, płyty o jednostkowej grubości \(w\), co odpowiada warunkom płaskiego stanu naprężenia (PSN). Równanie Griffitha można również zapisać dla płaskiego stanu odkształcenia (PSO), wtedy odpowiednie równanie, będzie różniło się od równania \eqref{eq:Griffith_PSN} o czynnik \(1/(1-\nu^2)\), w którym \(\nu\) jest liczbą Poissona.↩︎

Przyjęta tutaj konwencja zakłada, że praca wykonana przez otoczenie na układzie ma znak dodatni (\(W > 0\)).↩︎

Dla PSO równanie \eqref{eq:GIc_KIc} będzie różniło się o czynnik \(1-\nu^2\).↩︎

Analogiczną krzywą można również przedstawić dla zmienności \(K_{\text{Ic}}\) względem długości szczeliny. Krzywa taka nazywana jest krzywą kruchości albo krzywą ,,T” (ang. toughness).↩︎

Zjawisko rozszerzalności cieplnej materiałów polikrystalicznych – podobnie jak omawiana wcześniej sprężystość – może być rozpatrywane w dwóch skalach. W skali atomowej, rozszerzalność cieplna jest przejawem anharmoniczności drgań atomów w sieci krystalicznej. Teoretyczne podstawy opisu tego zjawiska zostały sformułowane przez Grüneisena [130, 131]. Opierając się na harmonicznym przybliżeniu dla drgań atomów, wprowadził on bezwymiarowy parametr 11 \(\gamma_{\text{G}}\), wyrażający zmianę częstości tych drgań \(\nu\) wywołaną zmianą objętości ciała (\(\gamma_{\text{G}}= - (\mathop{}\!\mathrm{d}\log \nu)/(\mathop{}\!\mathrm{d}\log V)\)). Takie quasi-harmoniczne przybliżenie, pozwoliło na sformułowanie związku między objętościową rozszerzalnością cieplną \(\beta\) a parametrami termodynamicznymi – ciepłem właściwym \(C_V\) i ściśliwością izotermiczną \(\chi_T\) (\(\chi_T = - 1/V(\partial V/\partial P)_{T}\)), który można przedstawić równaniem: \[\label{eq:GruneisenBeta} \beta = \gamma_{\text{G}}\frac{C_V \chi_T}{V}.\]

Aby uwzględnić wpływ symetrii kryształu, która może sprawiać, że zmiany objętości wywołują niejednakowe zmiany dla różnych rodzajów drgań (modów), iloczyn \(\gamma_{\text{G}} C_V\), w równaniu zaproponowanym przez Grüneisena, zastępuje się sumą iloczynów odpowiednich składowych wyznaczonych dla kolejnych rodzajów drgań (\(\sum {\gamma_{\text{G}}}_i C_i\)) [132, 133]. Potwierdzona użyteczność parametru Grüneisena w odniesieniu do opisu zjawiska rozszerzalności cieplnej, ale również do analizy zmian właściwości sprężystych pod wpływem temperatury, powoduje, że jest on często wykorzystywany i wyznaczany metodami analitycznymi jak i przybliżonymi [134–137].

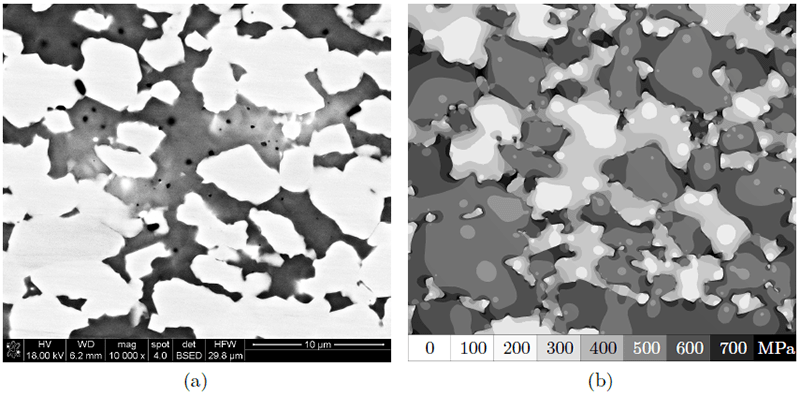

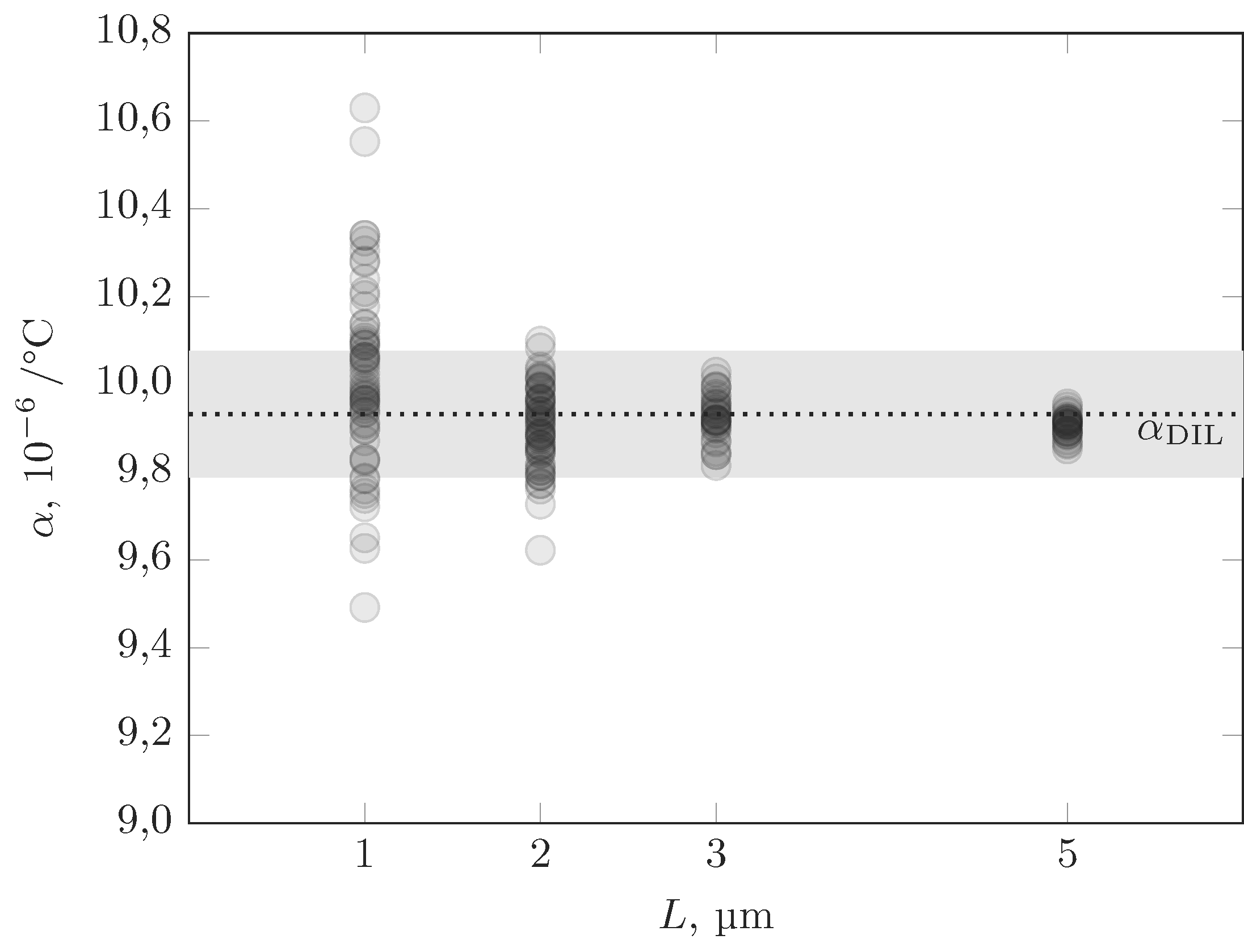

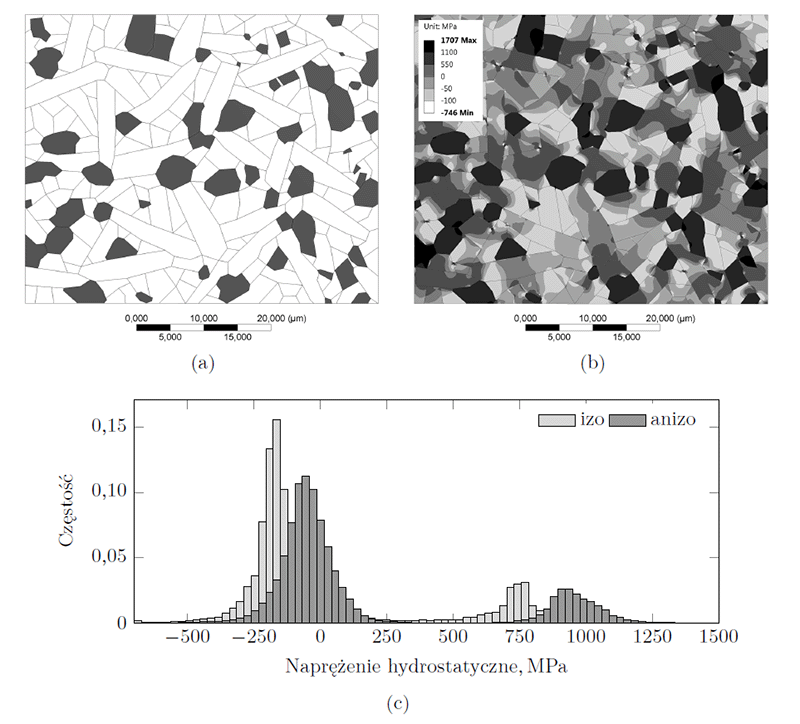

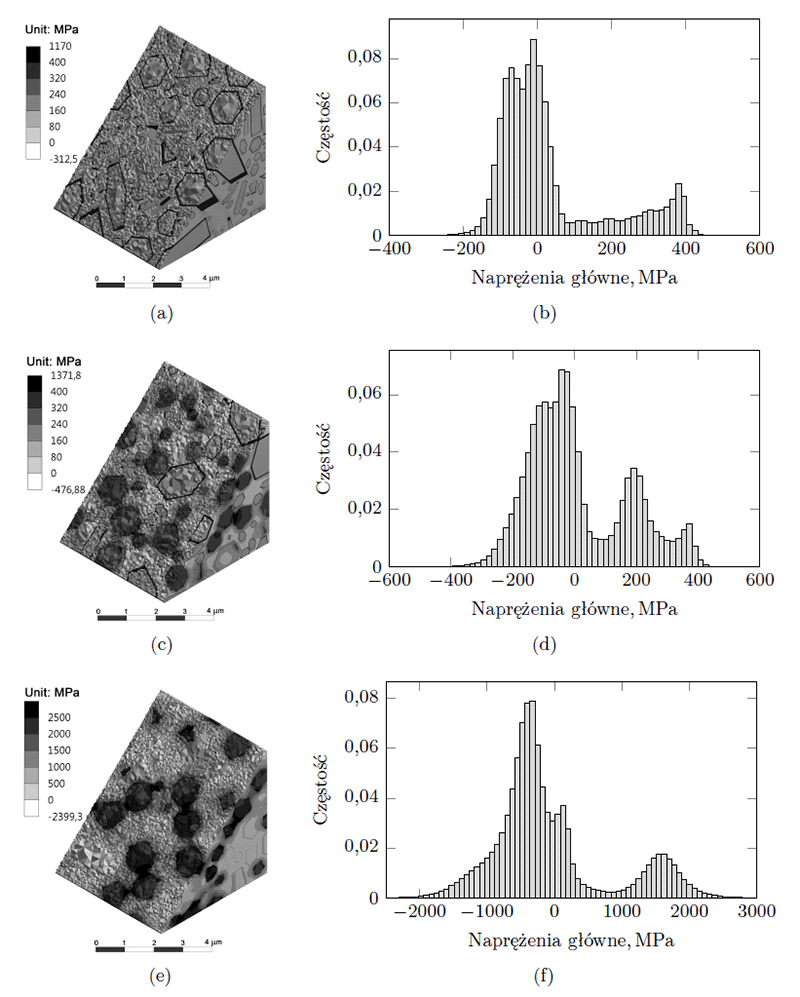

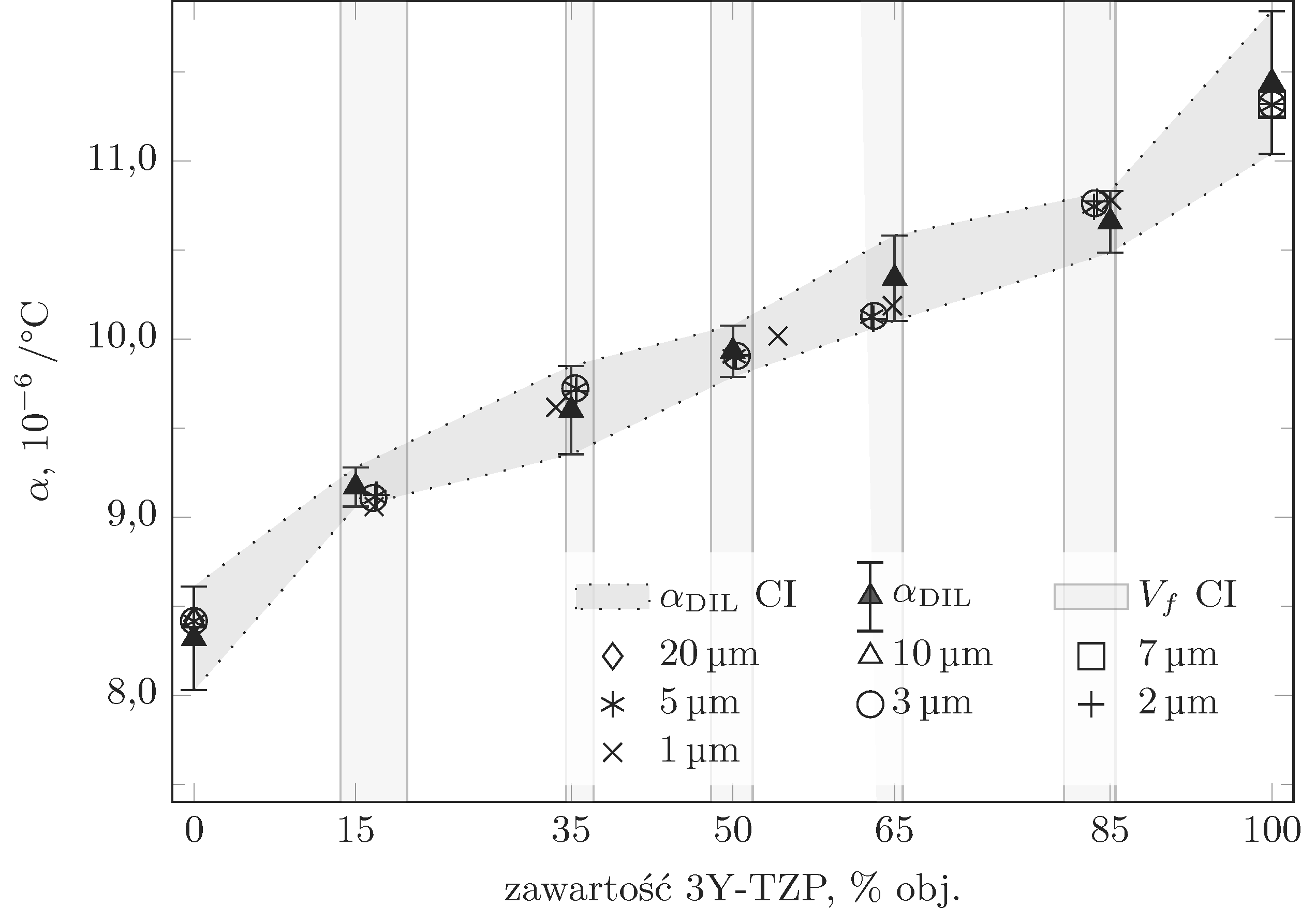

Rozpatrując zjawisko rozszerzalności cieplnej w skali makroskopowej należy uwzględnić również efekty wynikające z przypadkowej orientacji ziaren w polikryształach. Po pierwsze, podobnie jak w przypadku właściwości sprężystych, w dużej objętość materiału w porównaniu do objętości pojedynczego ziarna, następuje uśrednianie lokalnej anizotropii krystalitów. W związku z tym, makroskopowa odpowiedź polikryształów ceramicznych na zmianę temperatury jest izotropowa. Po drugie, lokalne zróżnicowanie rozszerzalności cieplnej wywołuje niejednorodne odkształcenia ziaren. Prowadzi to do powstawania naprężeń cieplnych pomiędzy sąsiadującymi ze sobą krystalitami. Dla tworzyw ceramicznych zjawisko to jest szczególnie istotne, ponieważ metody syntezy opierają się na procesach fizykochemicznych przebiegających w temperaturze znacznie przewyższającej późniejszą temperaturę użytkowania. Ochładzanie materiału po syntezie prowadzi więc do powstawania w nim resztkowych naprężeń cieplnych. Wartości naprężeń skumulowanych w litym materiale podczas syntezy zależą istotnie od właściwości faz składowych ale również od mikrostruktury tworzywa. Zjawisko to zostanie szerzej omówione w rozdziale 1.4, tutaj warto zauważyć jedynie, że naprężenia te mogą niekiedy osiągać wartości rzędu GPa, przez co istotnie wpływają na końcowe właściwości tworzywa.

Do opisu zmian wymiarów ciała wywołanych zmianami temperatury, oprócz współczynnika objętościowego \(\beta\), stosuje liniowy współczynnik rozszerzalności cieplnej \(\alpha\). W sensie fizycznym określa on wydłużenie względne (\(\Delta l/l_0\)), wywołane nieskończenie małym przyrostem temperatury przy stałym ciśnieniu: \[\label{eq:alfaFiz} \alpha(T) = \lim_{\Delta T \to 0} \frac{1}{l_0}\frac{\Delta l}{\Delta T} = \frac{1}{l_0}\left( \frac{\mathop{}\!\mathrm{d}l}{\mathop{}\!\mathrm{d}T} \right)_{\!p}\] i dla ciał izotropowych można przyjąć, że \(\beta \approx 3 \alpha\).

Na podstawie tak zdefiniowanego współczynnika rozszerzalności cieplnej, można więc określić odkształcenie cieplne \(\varepsilon^{\text{T}}\), wywołane zmianą temperatury w zakresie od temperatury referencyjnej \(T_0\) do \(T_1\): \[\label{eq:thermal_strain_def} \varepsilon^{\text{T}}= \int\limits_{T_0}^{T_1}\alpha(T)\mathop{}\!\mathrm{d}T.\]

Ponieważ liniowy współczynnik rozszerzalności cieplnej wykazuje niewielkie zmiany w szerokich zakresach temperatury, to często – szczególnie w praktyce inżynierskiej – wykorzystywany jest średni, techniczny współczynnik rozszerzalności cieplnej \(\overline{\alpha}\), opisujący wydłużenie względne w określonym przedziale temperatury: \[\label{eq:alfaTech} \overline{\alpha}(T_0,T_1) = \frac{1}{l_0}\frac{l - l_0}{T_1-T_0},\] Wyznaczone w ten sposób wartości średniego współczynnika rozszerzalności cieplnej, pozwalają więc na szybkie obliczenie wydłużenia (bądź skrócenia) próbki czy elementu, w interesującym zakresie temperatury (\(\Delta l = l_0 \overline{\alpha} \Delta T\)). Dokładność takiego oszacowania jest tym większa, im rozpatrywany zakres temperatury jest bliższy zakresowi, w którym został doświadczalnie wyznaczony współczynniki \(\overline{\alpha}\).

Aby jednak w pełni scharakteryzować deformacje ciała, a w szczególności kryształu, wynikające ze zmian temperatury, czyli zdefiniować odkształcenie cieplne, należy posłużyć się zapisem tensorowym: \[\label{eq:thermStrain} \varepsilon^{\text{T}}_{ij} = \alpha_{ij}\Delta T,\] z którego wynika, że przy dostatecznie małej zmianie temperatury \(\Delta T\) wywołującej jednorodną deformację rozpatrywanego ciała, wszystkie składowe tensora odkształcenia \(\varepsilon^{\text{T}}_{ij}\) są proporcjonalne do zmiany temperatury. W takim ujęciu tensor rozszerzalności cieplnej \(\mathbf{\alpha}\) określony jest dziewięcioma składowymi \(\alpha_{ij}\) (tensor drugiego rzędu, tak jak tensor odkształcenia \(\mathbf{\varepsilon}\)). Ponieważ tensor \(\mathbf{\alpha}\) jest tensorem symetrycznym (\(\alpha_{ij} = \alpha_{ji}\)), to liczba niezależnych składowych redukuje się do sześciu. Podczas opisu odkształcenia cieplnego kryształów, taka liczba niezależnych składowych \(\alpha_{ij}\) wymagana jest jedynie dla kryształów z układu trójskośnego. Wzrost symetrii powoduje obniżenie liczby składowych i dla układu jednoskośnego wymagane są cztery składowe, dla rombowego – trzy, dla tetragonalnego, trygonalnego i heksagonalnego – dwie, a w układzie regularnym wystarczy jedna składowa 12, co oznacza, że w układzie tym rozszerzalność cieplna jest izotropowa 13. Podobne właściwości wykazują polikryształy ceramiczne, w których niezależnie od symetrii krystalitów, dochodzi do uśredniania lokalnej anizotropii krystalitów i do opisu makroskopowej rozszerzalności cieplnej potrzebna jest znajomość jednej składowej tensora \(\mathbf{\alpha}\). Wartość tej składowej, czyli liniowego współczynnika rozszerzalności cieplnej, dla litych tworzyw ceramicznych jest zatem stała (w danej temperaturze i ciśnieniu) i niezależna od konfiguracji próbki. Odstępstwa od tej reguły mogą świadczyć o pojawieniu się tekstury, ale częściej są one związane z obecnością w tworzywie wydłużonych albo spłaszczonych porów, których kształt i orientacja wynika z zastosowanej metody wstępnego zagęszczania ,,surowego” materiału przed spiekaniem.

W literaturze parametr Grüneisena przyjęło się oznaczać literą \(\gamma\), aby jednak uniknąć dwuznaczności (poprzez \(\gamma\) oznaczona została wcześniej energia powierzchniowa), parametr ten został dodatkowo opatrzony indeksem \(_{\text{G}}\) (\(\gamma_{\text{G}}\)).↩︎

Dla kryształów, składowe tensora rozszerzalności cieplnej \(\alpha_{ij}\) nazywane są również głównymi albo osiowymi współczynnikami rozszerzalności cieplnej i są oznaczane poprzez indeksy odpowiadające wybranym osiom czworościanu zasadniczego jako \(\alpha_a\), \(\alpha_b\) i \(\alpha_c\).↩︎

Postać odpowiednich macierzy reprezentujących tensor rozszerzalności cieplnej dla wymienionych układów krystalograficznych, można znaleźć w wielu opracowaniach z zakresu mechaniki, krystalografii i inżynierii materiałowej [49, 138].↩︎

Poznanie, zrozumienie i opis budowy tworzyw ceramicznych w mikroskali, są istotne nie tylko ze względu na możliwość kontroli procesu wytwarzania, ale przede wszystkim z uwagi na silną zależność między mikrostrukturą a końcowymi właściwościami materiału w makroskali. Związek ten stanowi jeden z głównych paradygmatów inżynierii materiałowej, w myśl którego: racjonalne kształtowanie budowy materiału na poziomie mikrostruktury, daje możliwość efektywnej modyfikacji jego właściwości użytkowych.

Wymienione do tej pory cechy tworzyw ceramicznych, takie jak: zróżnicowana mikrostruktura, obecność porów, duża sztywność czy katastrofalne, kruche pękanie, inicjowane obecnością wad, wpływają bezpośrednio lub pośrednio na specyficzne właściwości tej grupy materiałów i wymagają szerokiego zestawu parametrów ilościowych, niezbędnych do ich opisu. Dodatkowo wzajemne powiązanie niektórych cech, a tym samym parametrów je opisujących, komplikuje formułowanie uniwersalnych zależności między mikrostrukturą a właściwościami. Opierając się jednak na bogatym materiale doświadczalnym, gromadzonym przez wiele dziesięcioleci, ustalone zostały empiryczne związki, co do których panuje konsensus. Najważniejsze z nich zostaną omówione w kolejnych punktach.

Wpływ rozmiaru krystalitów 14 na wytrzymałość, jest jednym z takich związków między mikrostrukturą a właściwościami, które są dobrze udokumentowane i intensywnie analizowane. Wyniki pomiarów przeprowadzonych dla wielu materiałów ceramicznych wskazują, że materiały posiadające drobnoziarnistą mikrostrukturę uzyskują zwykle wyższą wytrzymałość (\(\sigma_{\text{f}}\)) od materiałów gruboziarnistych. Tę empiryczną regułę można zilustrować wykresem \(\sigma_{\text{f}}\) od odwrotności pierwiastka kwadratowego z rozmiaru krystalitów (\(D^{-1/2}\)). Takie zestawienie danych pozwala na analizę zmienności \(\sigma_{\text{f}}\) dla pełnego zakresu rozmiaru krystalitów, uwzględniającego również wytrzymałość monokryształów (w takim zestawieniu przyjmuje się, że dla monokryształów \(D\) ma bardzo duże wartości, więc \(D^{-1/2} \rightarrow 0\)). Zależność \(\sigma_{\text{f}}\) od \(D^{-1/2}\) dla materiałów ceramicznych została przedstawiona na rys. 1.4.

W temperaturze pokojowej, przy założeniu, że efekty wywołane innymi czynnikami (porowatością, kształtem ziaren, obecnością fazy szklistej) nie będą istotnie wpływać na rozpatrywaną zależność, można zauważyć, że dla materiałów gruboziarnistych (lewa gałąź wykresu na rys. 1.4) wzrost rozmiaru krystalitów prowadzi do wyraźnego obniżenia wytrzymałości, aż do wartości zbliżonych do wytrzymałości monokryształów (\(\sigma_{\text{f}}^{\text{mono}}\)). W materiałach, dla których granica plastyczności ma stosunkowo niską wartość (jak na substancje jonowo-kowalencyjne) i występuje w nich duża liczba systemów poślizgu, mechanizm niszczenia inicjowany jest mikroplastycznością [50, 139]. Do takich materiałów należą halogenki litowców i tlenki berylowców, czyli związki o przeważającym charakterze jonowym wiązań chemicznych, tworzące kryształy z układu regularnego (grupy przestrzennej \(Fm\overline{3}m\)) o strukturach typu Halitu (\(\text{NaCl}\), \(\text{KCl}\), \(\text{KBr}\), \(\text{CsI}\), \(\text{LiF}\), \(\text{MgO}\), \(\text{CaO}\)), jak również typu Fluorytu (\(\text{CaF}_{\text{2}}\), \(\text{UO}_{\text{2}}\)) [37, 140] (por. tab. [tab:MatCeramKryszt]).

Mechanizm niszczenia mający źródło w mikroplastyczności można opisać równaniem Halla–Petcha [141, 142]: \[\label{eq:Hall-Petch} \sigma_{\text{Y}}= \sigma_{\text{Y0}}+ \frac{k_{\text{Y}}}{\sqrt{D}},\] w którym: \(\sigma_{\text{Y}}\) jest naprężeniem uplastyczniającym, \(\sigma_{\text{Y0}}\) – naprężeniem ścinającym, wymaganym do uruchomienia dyslokacji dla najłatwiejszego (wymagającego najniższego naprężenia) systemu poślizgu, które w przybliżeniu jest równe granicy plastyczności monokryształu, oraz \(k_{\text{Y}}\) jest współczynnikiem umocnienia, charakterystycznym dla danego materiału i opisującym oddziaływanie granic międzyziarnowych na ruch dyslokacji.

Jeśli zatem w rozważanych materiałach posiadających niską wartość granicy plastyczności, pojawią się naprężenia równe, bądź większe, od \(\sigma_{\text{Y}}\), to zainicjują one lawinowy ruch dyslokacji odpowiedzialny za mechanizm mikroplastycznego niszczenia materiału. Poniżej pewnego rozmiaru krystalitów – w gałęzi drobnoziarnistej (po prawej stronie wykresu na rys. 1.4), naprężenia potrzebne do uruchomienia mechanizmu mikroplastycznego stają się jednak zbyt duże. Dlatego do zniszczenia dochodzi wtedy za sprawą istniejących w materiale wad, będących wynikiem niecałkowitego zagęszczenia (porowatości) czy obecności zanieczyszczeń, kumulujących się w granicach międzyziarnowych.

Taki mechanizm nie jest jednak typowy dla materiałów ceramicznych – a w szczególności dla ceramiki specjalnej. Zwykle granica plastyczności w temperaturze pokojowej ma na tyle dużą wartość, że nie obserwuje się uplastycznienia zapoczątkowującego zniszczenie. Wynika to z niższej symetrii krystalitów, a tym samym z mniejszej liczby niezależnych systemów poślizgu, oraz większego udziału charakteru kowalencyjnego wiązań pomiędzy atomami, co wyraźnie podnosi wartość naprężeń wymaganych do uruchomienia poślizgu dyslokacji 15. Dlatego do opisu mechanizmu niszczenia tego typu materiałów wykorzystuje się model kruchego pękania.

W modelu tym przyjmuje się, że mechanizm powodujący wzrost wytrzymałości przy zmniejszających się wymiarach ziaren, związany jest z uprzednio istniejącymi w materiale wadami. Źródłem takich wad mogą być wymienione już pory, zanieczyszczenia, ale również ziarna wtrąceń, mikropęknięcia i wiele innych (wady strukturalne i technologiczne). Jednak najbardziej istotnymi, wydają się wady powierzchniowe, powstające podczas technologicznej obróbki wykańczającej – w warunkach laboratoryjnych, w trakcie przygotowania powierzchni próbek do pomiarów. Wady takie mają zwykle wymiary 16 od kilku do kilkudziesięciu mikrometrów i zależą głównie od metody wykańczania powierzchni, a w znacznie mniejszym stopniu od rozmiaru ziaren [139].

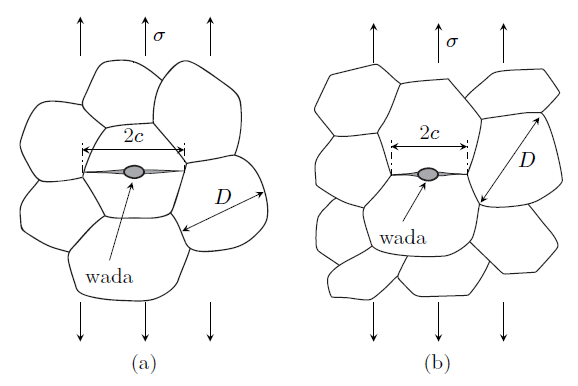

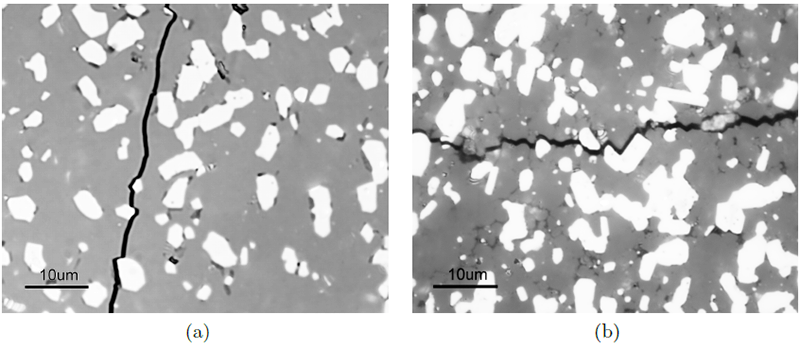

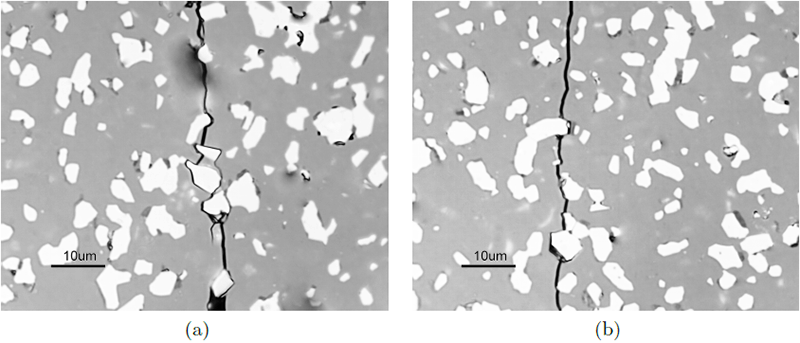

Niezależnie od źródeł wad, ich rozmiar może być zarówno mniejszy niż ziaren, jak i obejmować swoim zasięgiem obszar kilku ziaren. Dlatego mechanizm niszczenia jest nieco inny dla gałęzi grubo- i drobnoziarnistej. Jeśli zatem wada jest mniejsza niż ziarno i znajduje się w jego wnętrzu, to zewnętrzne obciążenia mogą spowodować jej rozrost, aż do momentu w którym wierzchołek pęknięcia napotka granicę międzyziarnową (rys. 1.5a). Jeśli z kolei wada o niewielkich wymiarach znajduje się w granicy międzyziarnowej, jej rozprzestrzenianie będzie przebiegało wzdłuż tej granicy – również do momentu, w którym wierzchołek pęknięcia dotrze do granicy kolejnego ziarna (rys. 1.5b). W obydwu przypadkach propagująca szczelina, na dystansie zbliżonym do rozmiaru ziarna, napotyka tylko na niewielki opór charakterystyczny dla monokryształu albo granicy międzyziarnowej. Dalszy, niestabilny wzrost długości szczeliny wymaga większego nakładu energii, która jest niezbędna do pokonania bariery, jaką stanowią granice międzyziarnowe ułożone pod dużym kątem względem kierunku jej propagacji. Dodatkowo, dla krystalitów o strukturze innej niż regularna, występująca w nich anizotropia rozszerzalności cieplnej i sprężystości, mogąca prowadzić do lokalnej kumulacji naprężenia rozciągającego, może ułatwiać dalsze rozprzestrzenianie się pęknięcia przez sąsiednie ziarna [144–146]. Podsumowując, można więc przyjąć, że niszczenie materiału w gałęzi gruboziarnistej, jest determinowane wadami krytycznymi o promieniu \(c\), którego wartości mieszczą się w przedziale od \(\frac{1}{2}D\) do \(3D\).

W drobnoziarnistej gałęzi (rys. 1.4), istniejące w materiale wady są zwykle dużo większe od rozmiaru krystalitów i dlatego wytrzymałość praktycznie nie zależy od \(D\). W takim przypadku, podstawowym czynnikiem limitującym wytrzymałość litych tworzyw ceramicznych, staje się rozmiar wad, szczególnie powierzchniowych, powstałych w wyniku obróbki wykańczającej [50].

Intensywnie prowadzone prace w zakresie technologi materiałów ceramicznych, dotyczące zarówno preparatyki proszków jak i metod syntezy [42, 147–152], doprowadziły do obniżenia rozmiaru ziaren w litych tworzywach poniżej 0.1 μm. W praktyce, przekroczenie tej granicy i uzyskanie nanometrycznej mikrostruktury, wiąże się często z kompromisem pomiędzy zachowaniem minimalnego rozmiaru krystalitów, a porowatością, która istotnie obniża wytrzymałość [139, 153]. Problem ten stanowi nadal wyzwanie technologiczne i jest przedmiotem ciągłych badań [53, 152, 154–157]. Dlatego zależność pomiędzy rozmiarem ziaren a wytrzymałością w przypadku nanomateriałów ceramicznych, nie jest jeszcze do końca wyjaśniona, a obecność i rola konkretnych mechanizmów, obserwowanych w różnych grupach materiałów, pozostaje otwarta [53, 152, 153, 158]. Należy jednak zauważyć, że lite nanomateriały ceramiczne wykazują unikalne właściwości. Przykładowo, w porównaniu do polikryształów zawierających ziarna mikronowe i submikronowe, tworzywa o ziarnach nanometrycznych mogą wykazywać znaczną ciągliwość przed zniszczeniem. Zjawisko to pojawia się, gdy rozmiary ziaren są mniejsze niż 50 nm i jest tłumaczone poślizgiem występującym w granicach międzyziarnowych. W takim mechanizmie istotna staje się ruchliwość atomów, która skutkuje plastycznością, podobną do obserwowanej w metalach [53, 153, 159].

Ponieważ krystality są bryłami o nieregularnych kształtach, to określenie ich rozmiaru poprzez podanie wymiaru charakterystycznego, np. średnicy, wymaga przyjęcia konwencji, opierającej się na przybliżeniu kształtu krystalitu, prostą figurą geometryczną. Parametry opisujące mikrostrukturę zostaną przedstawione w rozdz. 2.2.1.↩︎

Dla tlenku glinu (korundu) \(\sigma_{\text{Y0}}\) w temperaturze pokojowej wynosi 15.4 GPa, a dla węglika krzemu 21.1 GPa [143].↩︎

Rozmiar wady opisywany jest zwyczajowo, zgodnie z teorią Griffitha, promieniem i dla wady krytycznej oznaczany jest jako \(c\).↩︎