![]()

INNOWACYJNE

METODY PRZERÓBKI PLASTYCZNEJ METALI

INNOWACYJNE

METODY PRZERÓBKI PLASTYCZNEJ METALI

Rys_Rozdz_1 Cykliczne

wyciskanie spęczające

Rys_Rozdz_2 Wyciskanie

promieniowe

Rys_Rozdz_3 Walcowanie rur

poprzecznie żebrowanych

Rys_Rozdz_4 Wyciskanie z

przesycaniem na wybiegu prasy

KSIĄŻKA_2010 Spis treści

Przykłady

rysunków znajdujących się w wydanej książce:

Rys_Rozdz_2 2.

Wyciskanie

promieniowe

|

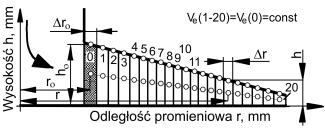

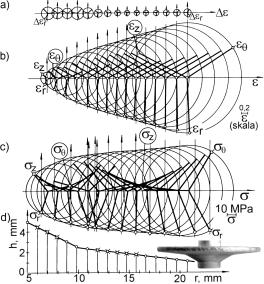

Rys.

2.12. Schemat wyjaśniający różnice między procesem wyciskania

a metodą kuźniczą |

Rys. 2.15. Warunki plastycznego płynięcia rozpatrywane metodą

przemieszczenia elementów o stałej objętości Ve=const [74]

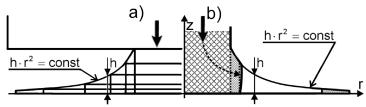

Rys.

2.23. Identyczny stan ściskania osiowego występujący w dwóch

różnych procesach: a) spęczaniu, b) wyciskaniu promieniowym |

|

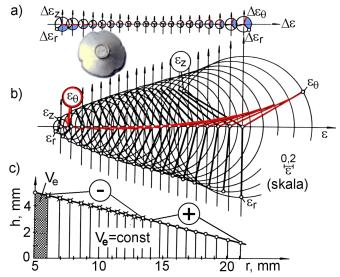

Rys.

2.24. Odkształcenia określone metodą przemieszczenia elementów

o stałej objętości: a) odkształcenia cząstkowe, b) odkształcenia całkowite,

c) prześwit narzędziowy wraz z elementami o stałej objętości |

Rys.

2.28. Narzędzia zapewniające korzystne warunki wyciskania

promieniowego: a) odkształcenia cząstkowe, b) odkształcenia całkowite, c)

stany naprężeń, d) zlinearyzowany profil narzędziowy wraz gotowym wyrobem |

|

Rys.

2.38. Metoda wyznaczania wskaźników pękania CCL:

a) wykres określający poszukiwaną wartość, b) symulacja próby rozciągania bez

uwzględnienia wartości wskaźnika CCL |

Rys.

2.39. Porównanie przebiegu procesu modelowanego MES z

eksperymentalnym [45] |

|

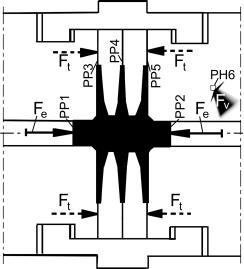

Rys.

2.41. Sposób kształtowania złożonych wyrobów za pomocą

dwustronnego wyciskania promieniowego; PP1-PP5 i PH6 - płaszczyzny podziału

narzędzi |

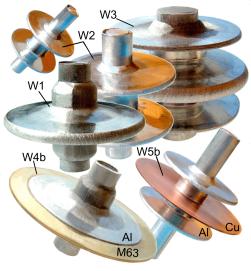

Rys.

2.42. Wyroby monometalowe W1, W2, W3 oraz bimetalowe W4b, W5b,

otrzymane dwustronnym wyciskaniem promieniowym |

Rys_Rozdz_1 Cykliczne

wyciskanie spęczające

Rys_Rozdz_2 Wyciskanie

promieniowe

Rys_Rozdz_3 Walcowanie rur

poprzecznie żebrowanych

Rys_Rozdz_4 Wyciskanie z

przesycaniem na wybiegu prasy

KSIĄŻKA_2010 Spis treści