Materiały KOMPOZYTowe Część I ^

Materiały KOMPOZYTowe Część III >

Materiały gradientowe Część IV >

![]()

2. Materiały KOMPOZYTowe

Część II

Uwaga:

Poniższa internetowa publikacja zawiera kompleksowy opis

wszystkich metod wytwarzania kompozytów. W celu

ułatwienia wykonania indywidualnych opracowań studenckich publikację

uzupełniono opisem w

języku polskim.

![]()

![]()

![]() Aluminium Matrix

Composite Materials

Aluminium Matrix

Composite Materials

prepared by B. Verlinden and L.

Froyen, University of Leuven (TALAT, 28 pages, 29

figures)

Metody wytwarzania (Manufacturing

Techniques)

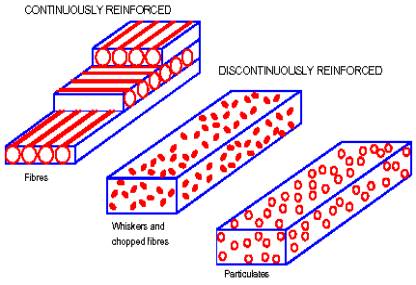

I. Metody

wytwarzania aluminiowych kompozytów zbrojonych w sposób ciągły

(Manufacturing Routes of Continuously

Reinforced Al-Composites)

A.

Metody z udziałem fazy ciekłej (Liquid

State Techniques):

<

1

<

1![]() Infiltracja ciekłym metalem (Liquid infiltration):

Infiltracja ciekłym metalem (Liquid infiltration):

grawitacyjna

(gravity),

próżniowa

(vacuum),

ciśnieniowa

(pressure).

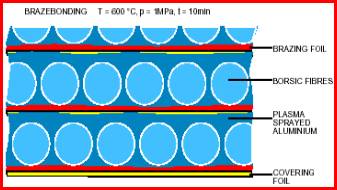

2![]() Łączenie spoiwem (Braze bonding)

Łączenie spoiwem (Braze bonding)

3![]() Gorące prasowanie z udziałem fazy ciekłej (Hot moulding)

Gorące prasowanie z udziałem fazy ciekłej (Hot moulding)

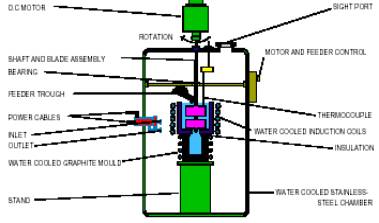

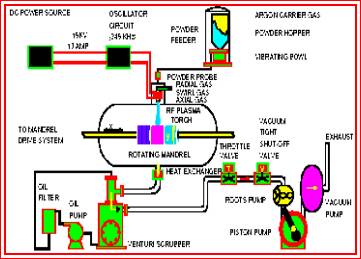

4![]() Napylanie plazmowe (Plasma spray deposition technique)

Napylanie plazmowe (Plasma spray deposition technique)

2![]() Łączenie spoiwem^ (Braze bonding) 5

Łączenie spoiwem^ (Braze bonding) 5![]() Zgrzewanie dyfuzyjne^ (Diffusion bonding)

Zgrzewanie dyfuzyjne^ (Diffusion bonding)

B.

Metody w stanie stałym (Solid

State Techniques):

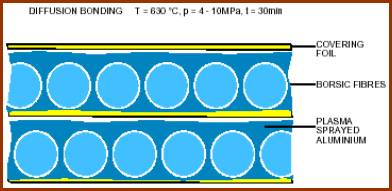

5![]() Zgrzewanie dyfuzyjne (Diffusion

bonding)

Zgrzewanie dyfuzyjne (Diffusion

bonding)

Wstępnymi materiałami

mogą być druty, taśmy lub blachy ze zbrojeniem osadzonym:

(Preforms can be wires, tapes or sheet that have had

the metal introduced by:)

v natryskiem plazmowym (plasma

spraying) (rys. 5![]() ^),

^),

v infiltracją (infiltration),

v powlekaniem elekrolitycznym (electrodeposition),

v naparowywaniem próżniowym (vapour

deposition)

v zawiesiną proszkową (powder slurry).

zgrzewanie walcowaniem na gorąco (hot roll bonding),

zgrzewanie wyciskaniem na gorąco (itp) (hot extrusion

bonding),

6![]() Wysokoenergetyczne kształtowanie (High energy rate forming)

Wysokoenergetyczne kształtowanie (High energy rate forming)

bardzo

wysoki nacisk działający w skrajnie krótkim czasie

(very high pressure pulses for extremely short times)

II. Metody

wytwarzania aluminiowych kompozytów zbrojonych w sposób nieciągły

(Manufacturing Routes of Continuously Discontinuously Reinforced

Al-Composites)

A.

Metody w stanie stałym (Solid

state routes):

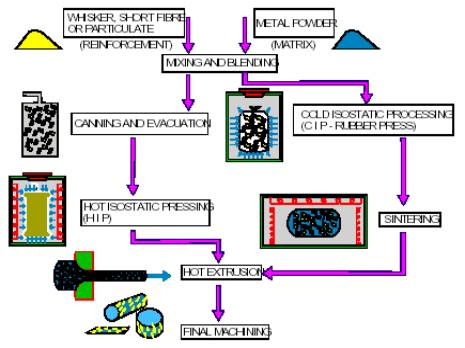

1![]() Procesy metalurgii proszków (Powder metallurgical processing)

Procesy metalurgii proszków (Powder metallurgical processing)

a) Mixing,

blending (wet or dry) or mechanical alloying of

the matrix powders and the reinforcements

b) Degassing

c) Consolidation.

^Etapy wytwarzania kompozytów procesami metalurgii proszków;

(Steps of the Powder

Metallurgical Processing Route)

Patrz także

na > ![]() uzupełnienie lub

uzupełnienie lub![]() Powder

Metallurgy DRA Process Description (P/M)

Powder

Metallurgy DRA Process Description (P/M)

The consolidation

stage may consist of

- prasowanie na zimno i gorąco (cold

and/or hot pressing),

- wyciskanie (extrusion),

- kucie (forging),

- walcowanie na gorąco (hot rolling),

- izostatyczne prasowanie na zimno i gorąco

(cold and/or hot

isostatic pressing CIP/HIP) > Patrz także na > ![]() uzupełnienie lub niżej a, b, c:

uzupełnienie lub niżej a, b, c:

- formowanie

wtryskowe (injection moulding) > Patrz także na > ![]() uzupełnienie lub niżej d, e:

uzupełnienie lub niżej d, e:

^ CIP >![]() Design

inSite + Cold

Isostatic Pressing ^(a, b),

HIP>

Design

inSite + Cold

Isostatic Pressing ^(a, b),

HIP>![]() Design

inSite ^(c)

Design

inSite ^(c)

^ Powder injection moulding>![]() Design

inSite

(d)

Design

inSite

(d) ![]() ^ Powder

Injection Moulding (e)

^ Powder

Injection Moulding (e)

B. Metody z udziałem fazy

ciekłej (Liquid state routes):

1![]() Metody mieszania metalu w stanie ciekłym (Molten metal mixing techniques)

Metody mieszania metalu w stanie ciekłym (Molten metal mixing techniques)

(poprzedzające

najczęściej konwencjonalne techniki odlewania)

Stirring can be by

means of

1/ ![]() metodami mechanicznymi

(mechanical methods),

metodami mechanicznymi

(mechanical methods),

2/ ![]() metodami elekromagnetycznymi (electromagnetic methods)

metodami elekromagnetycznymi (electromagnetic methods)

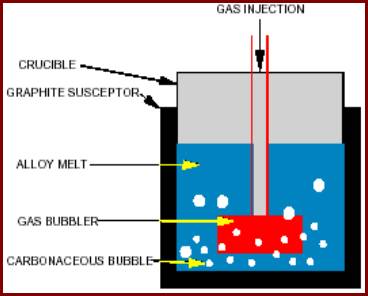

3/

![]() wtryskiwaniem gazu

(gas injection).

wtryskiwaniem gazu

(gas injection).

+a) Odlewanie w

formach piaskowych (Sand Casting),

+a) Odlewanie w

formach piaskowych (Sand Casting),

<+b) Odlewanie

kokilowe (Die casting)

+c) Odlewanie

odśrodkowe (Centrifugal Casting) > (może być wykorzystane do wytwarzania materiałów

gradientowych)

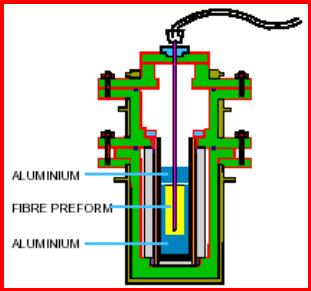

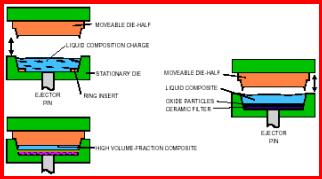

2![]() Metody infiltracyjne (Liquid infiltration)

Metody infiltracyjne (Liquid infiltration)

![]() Niskociśnieniowe

odlewanie (< 15 MPa) (Low Pressure Die

Casting)

Niskociśnieniowe

odlewanie (< 15 MPa) (Low Pressure Die

Casting)

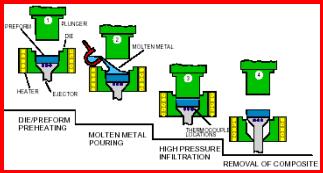

< ![]() Prasowanie

ciśnieniowe (70-150 MPa) (Squeeze Casting)

Prasowanie

ciśnieniowe (70-150 MPa) (Squeeze Casting)

![]() Infiltracja

próżniowa (Vacuum Infiltration).

Infiltracja

próżniowa (Vacuum Infiltration).

3![]() Mieszanie w stanie ciekło-stałym (Compocasting

/ Rheocasting)

Mieszanie w stanie ciekło-stałym (Compocasting

/ Rheocasting)

< Compocasting of Al-Based

Composites

< Compocasting of Al-Based

Composites

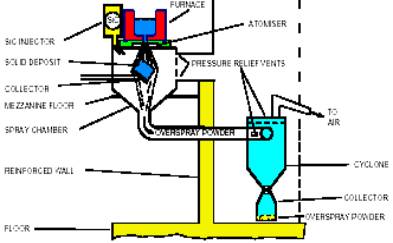

4![]() Metody natryskowe (Spray Methods):

Metody natryskowe (Spray Methods):

4a![]() Osprey Process Metoda Osprey

Osprey Process Metoda Osprey

4b![]() Niskociśnieniowe napylanie plazmowe (Low

Pressure Plasma Deposition)

Niskociśnieniowe napylanie plazmowe (Low

Pressure Plasma Deposition)

Osprey Process^ Metoda

Osprey Niskociśnieniowe

napylanie plazmowe^ (Low

Pressure Plasma Deposition)

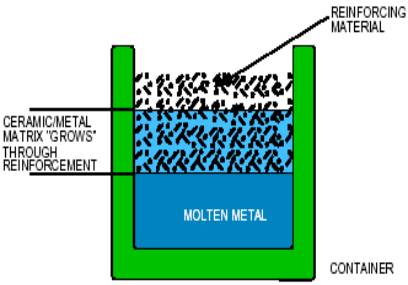

C. Metody

wytwarzania IN SITU (In situ Production

Methods):

Ø

W kompozytach „IN SITU” faza zbrojąca

powstaje w sposób naturalny (in situ) w

wyniku inicjowanych i sterowanych reakcji chemicznych w kąpieli ciekłej.

Ø

Faza zbrojąca zarodkuje i wyrasta z

roztworu macierzystego.

Ø

W wyniku reakcji chemicznych otrzymuje się

węgliki, azotki, tlenki, borki, krzemki; TiC, TaC, B4C,SiC, Si3N4,

BN.

Ø

Procesy IN SITU można podzielić na

![]() reakcje w

układzie ciecz- ciecz, ciecz –gaz, ciecz-ciało stałe,

reakcje w

układzie ciecz- ciecz, ciecz –gaz, ciecz-ciało stałe,

![]() reakcje w

mieszaninach solnych,

reakcje w

mieszaninach solnych,

![]() bezpośrednie

utlenianie i azotowanie,

bezpośrednie

utlenianie i azotowanie,

![]() reaktywne

formowanie natryskowe (reactive spray

forming),

reaktywne

formowanie natryskowe (reactive spray

forming),

![]() samorozwijającą

się syntezę wysokotemperaturową (self-propagating

high-temperature synthesis),

samorozwijającą

się syntezę wysokotemperaturową (self-propagating

high-temperature synthesis),

![]() reaktywną

syntezę plazmową (plasma reactive synthesis).

reaktywną

syntezę plazmową (plasma reactive synthesis).

(Uwaga: określenie „in situ”

odnosi się także do struktur specyficznie

ukierunkowanych, otrzymywanych z eutektyk badź perytektyk, jednakże w

niniejszej publikacji procesy te

nie są uznawane jako metody otrzymywania kompozytów)

Do

podstawowych metod wytwarzania kompozytów IN SITU należą:

1![]() Proces Lanxide (Lanxide

Process) Rys:

Proces Lanxide (Lanxide

Process) Rys:

(kontrolowane

utlenianie i azotowanie ciekłego stopu aluminium tworzące metalowo-ceramiczną

mieszaninę w

ukadzie Al-Al2O3 lub Al-AlN, przy;

podczas produkcji bardziej złożonych kompozytów, do ciekłego stopu wprowadza sięrównież

w sposób sztuczny

(in vitro) cząstki lub włókna

ceramiczne, np. Al2O3 fibres, TiB, B4C, w

celu dodatkowego uzbrojenia osnowy metalowej)

2 Proces XD (XD-Process)

Proces XD (XD-Process)

(mieszanka ceramicznego i metalowego proszku pod wpywem wysokich temperatur

i nadtopień prowadzi do utworzenia nowych ceramicznych faz w osnowie

metalicznej np. borków i azotków)

3 Metody reakcji w

układzie ciecz-ciało

stałe lub ciecz-gaz (Liquid, Solid or Gaseous Reactant

Methods)–Rys:

Metody reakcji w

układzie ciecz-ciało

stałe lub ciecz-gaz (Liquid, Solid or Gaseous Reactant

Methods)–Rys:

(kontrolowane reakcje w układzie ciecz-ciało

stałe lub ciecz- gaz pozwalają na utworzenie w osnowie stopu aluminiowego fazy

zbrojącej w postaci cząstek węglików, azotków lub borków)

.

Proces Lanxide^ (Lanxide Process); Reakcja w układzie ciecz- gaz^ (In Situ Method with Gaseous Reactants)

Patrz także

na > ![]() uzupełnienie lub :

uzupełnienie lub :

![]() Cast

MMC Proc.(Lanxide);

Cast

MMC Proc.(Lanxide);![]() In

Situ Compositing Proc.;

In

Situ Compositing Proc.;![]() In

Situ MMC Microstr.

In

Situ MMC Microstr.

Zastosowanie (Applications)

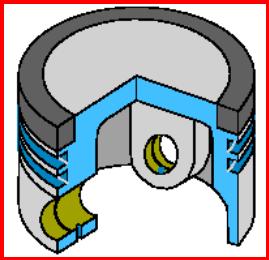

The first high volume application is the successful aluminium Toyota-piston ring (Rys.),  reinforced with short Saffil fibres and produced

by squeeze casting. Both weight saving

and increase wear resistance are the main

reasons for the success. The production rate was more than 100,000 parts per

month in 1991. Other current applications are piston parts, cylinder liners and

connecting rods.

reinforced with short Saffil fibres and produced

by squeeze casting. Both weight saving

and increase wear resistance are the main

reasons for the success. The production rate was more than 100,000 parts per

month in 1991. Other current applications are piston parts, cylinder liners and

connecting rods.

<

Toyota-piston

ring (reinforced with short Saffil fibres)

Literature

1.

T. W. Clyne, P.J. Withers: An introduction to metal

matrix composites, Cambridge Solid State Science series, Cambridge University

Press, Cambridge,1993, 509 p.

2. Shasiro Ochiai

(editor): Mechanical Properties of Metallic Composites, Marcel Dekker Inc., New

York, 1994, 808 p.

3. G. Chadwick, L.

Froyen (editors): Metal Matrix Composites, North Holland (Elseviers),

Amsterdam, 1991, 305 p.

4. M. Taya , R. J.

Arsenault: Metal Matrix Composites, Pergamon Press, Oxford, 1989, 264 p.

![]() .

.

Materiały KOMPOZYTowe Część I ^

Materiały KOMPOZYTowe Część III >

Materiały gradientowe Część IV >

Aktualizowano: 2003-04-16